оптом плиты 254SMO

Когда ищешь оптом плиты 254SMO, часто сталкиваешься с тем, что поставщики путают её с обычной супер-аустениткой вроде 904L. Но если работал с агрессивными хлоридными средами, понимаешь — разница в стойкости к точечной коррозии колоссальная. У нас на объекте в прошлом году как раз попались плиты с заниженным молибденом — пришлось срочно менять, иначе бы весь проект встал.

Особенности материала 254SMO

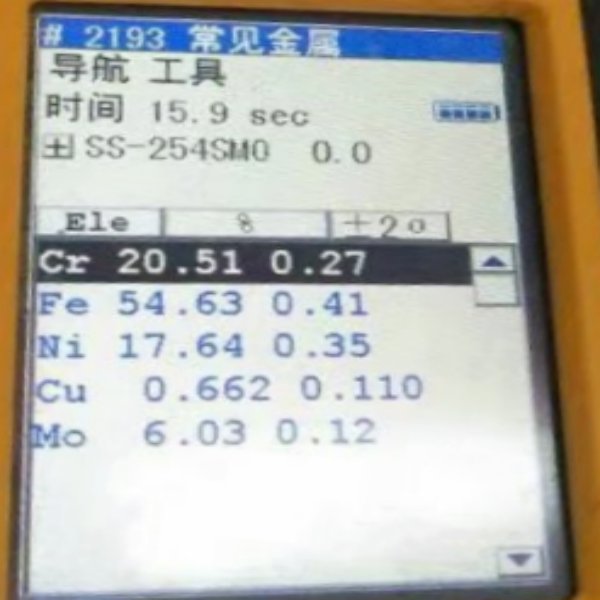

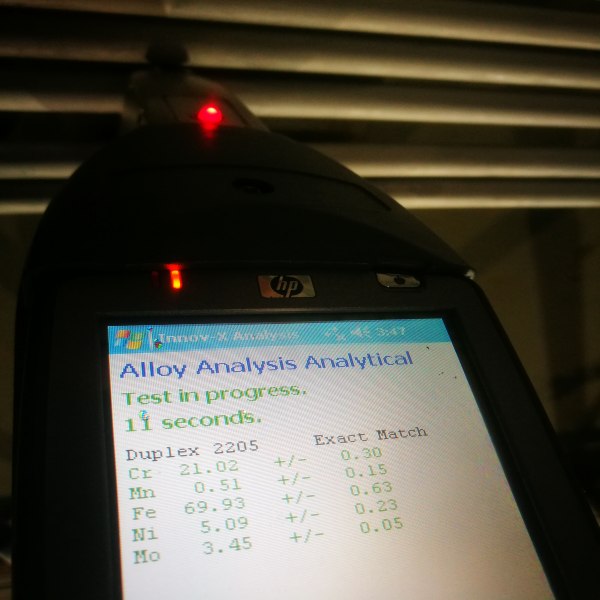

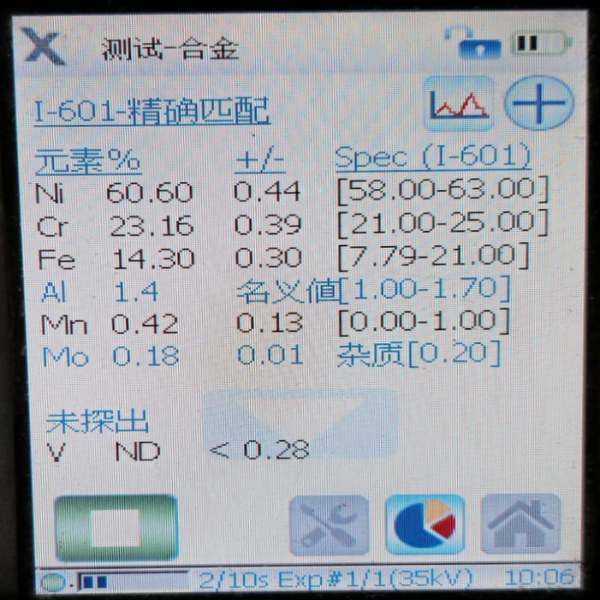

254SMO — это не просто нержавейка с высоким молибденом. Главное здесь — баланс между медью и азотом. Если медь меньше 0,5%, материал теряет стойкость к серной кислоте, а если азот выйдет за 0,2% — трещины при сварке неизбежны. Сам проверял химсостав на спектрометре — у хороших плит отклонения не больше 0,03%.

Кстати, многие забывают про обработку кромок. Резал как-то плиты плазмой — без последующего травления по краям оставались микротрещины. Пришлось шлифовать вручную, терять время. Теперь всегда требую у поставщиков предварительную механическую обработку.

Толщина — отдельная история. Заказывал как-то плиты 40 мм, а пришли 38 — сказали, допустимое отклонение. Но для аппаратов высокого давления такая разница критична. Пришлось пересчитывать всю конструкцию.

Проблемы с поставками

С оптовыми партиями всегда сложно. Один раз взяли 50 тонн у нового поставщика — половина плит имела следы межкристаллитной коррозии. Видно, нарушили режим термообработки. Сейчас работаем только с проверенными, типа JN Special Alloy Technology — у них в сертификатах всегда указаны параметры закалки.

Ещё момент — упаковка. Морские перевозки убивают даже самый качественный металл. Как-то получили плиты с ржавыми пятнами — оказалось, использовали непропитанную бумагу. Теперь в контракте отдельным пунктом прописываем вакуумную упаковку с силикагелем.

Сроки — больное место. Европейские производители часто задерживают отгрузку на 2-3 месяца. Китайские быстрее, но там свои нюансы с качеством. Нашли компромисс — берем часть у JN Special Alloy Technology Co., Ltd., часть у европейцев. Их сайт https://www.jnalloy.ru удобен тем, что онлайн видно наличие на складе в Москве.

Сварка и обработка

Со сваркой 254SMO есть свои тонкости. Стандартные электроды для нержавейки не подходят — нужны с повышенным содержанием молибдена. Мы используем AWS A5.11 E385. Но даже с правильными материалами бывают проблемы — например, если скорость сварки меньше 10 см/мин, появляются горячие трещины.

Механическая обработка — ещё один камень преткновения. Из-за высокой вязкости материал быстро налипает на инструмент. Приходится использовать спецпокрытия и охлаждение под высоким давлением. Как-то пробовали экономить на фрезах — в итоге замена инструмента обошлась дороже самой экономии.

Шлифовка — отдельная тема. Для пищевой промышленности нужна полировка до Ra 0,8 мкм, а для химической достаточно 1,6 мкм. Но некоторые заказчики требуют универсальные плиты — приходится идти на компромиссы.

Контроль качества

Без УЗК сейчас никуда. Но с 254SMO есть особенность — анизотропия свойств. Поэтому проверяем в трёх направлениях, а не как обычно. Как-то пропустили дефект — потом при гидроиспытаниях получили течь. Хорошо, что давление было низкое.

Химсостав проверяем не только у себя, но и требуем от поставщиков протоколы независимых лабораторий. У JN Special Alloy Technology в этом плане строго — все сертификаты соответствуют EN 10204 3.1.

Ещё важный момент — испытания на межкристаллитную коррозию. По ГОСТ 6032 делаем не всегда — дорого. Но для критичных объектов обязательно. Помню случай, когда сэкономили на испытаниях — потом пришлось менять всю партию плит.

Практические кейсы

На химическом заводе в Дзержинске ставили плиты 254SMO в скруббер. Через полгода осмотр показал — коррозия менее 0,1 мм/год. А соседний аппарат из 904L уже требовал замены. Разница очевидна.

В пищевой промышленности тоже используют — для оборудования с высокими требованиями к чистоте. Но там важна полировка. Как-то поставили плиты с маркировкой кислотой — пришлось переполировывать на месте.

Сейчас вот рассматриваем вариант с JN Special Alloy Technology для нового проекта. Их ассортимент подходит — есть все необходимые полуфабрикаты: ПЛИТЫ, ТРУБЫ, ПРУТКИ, ФЛАНЦЫ, ФИТИНГИ. Плюс работают с разными материалами — нержавейка, дуплекс, никелевые сплавы. Это удобно, когда нужны сопутствующие материалы.

Экономические аспекты

Цена на оптовые партии сильно зависит от биржевых цен на никель. В прошлом месяце, например, подорожали на 15%. Пришлось пересматривать сметы. Но если брать сразу большую партию, можно договориться о фиксации цены.

Логистика — отдельная статья расходов. Морские перевозки дешевле, но дольше. Авиа — быстро, но в 3 раза дороже. Для срочных проектов иногда приходится переплачивать.

Хранение — тоже деньги. Плиты требуют крытого склада с контролем влажности. Как-то сэкономили на складе — потом ушло больше на устранение последствий.

Перспективы применения

Сейчас всё больше проектов с морской водой — опреснительные установки, offshore. Там 254SMO просто незаменима. Но конкуренция растёт — появляются новые сплавы типа 654 SMO.

В энергетике тоже перспективно — для дымовых газов с высоким содержанием серы. Но там нужны дополнительные испытания.

В целом, материал проверенный, надёжный. Главное — найти поставщика, который не экономит на качестве. Из тех, с кем работали, JN Special Alloy Technology Co., Ltd. показывает стабильные результаты. Их профиль как раз подходит — производитель и поставщик из нержавеющих, дуплексных и никелевых сплавов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из никеля 200

Фланец из никеля 200 -

Пластина из сплава 20

Пластина из сплава 20 -

Труба из нержавеющей стали 254SМО

Труба из нержавеющей стали 254SМО -

Пластина из инконеля 601

Пластина из инконеля 601 -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Прутки из хастеллоя C22

Прутки из хастеллоя C22 -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

Труба из нержавеющей стали 347H

Труба из нержавеющей стали 347H -

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Фланец из инколоя 800

Фланец из инколоя 800 -

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

Инконель 601

Инконель 601