оптом ASTM A240

Когда ищешь оптом ASTM A240, многие думают, что главное — найти минимальную цену за тонну. Но на деле спецификация — это только база, а реальные проблемы начинаются с толщиной листа и состоянием кромки. У нас в JN Special Alloy Technology Co., Ltd. через https://www.jnalloy.ru регулярно сталкиваемся с клиентами, которые сначала экономят на сертификатах, а потом получают проблемы с таможней или сваркой.

Что скрывается за маркировкой ASTM A240

В спецификации ASTM A240 есть десятки подкатегорий, но для дуплексных сталей вроде 2205 важно проверять не только химический состав, но и ударную вязкость. Один раз поставили партию S31803, где в сертификате всё идеально, а при резке появились микротрещины — оказалось, прокатный завод сэкономил на термообработке.

Для нержавейки 304L часто смотрим не только на углерод, но и на границы зерна. Если поставщик не контролирует скорость охлаждения, даже при формальном соответствии ASTM появляется склонность к межкристаллитной коррозии. Такие листы потом не пройдут проверку в химическом производстве.

С дуплексными сталями ещё сложнее — здесь важен баланс аустенита и феррита. В прошлом году пришлось забраковать 40 тонн S32750, где соотношение было 30/70 вместо требуемых 40/60. Клиент думал, что это мелочь, но для работы под высоким давлением в морской воде такой дисбаланс критичен.

Логистика и складские остатки

При заказе оптом всегда смотрим на географию производства. Китайские производители часто дают хорошую цену на ASTM A240, но если нужно срочно докупить 2-3 листа для ремонта, ждать 60 дней неприемлемо. Поэтому мы в JN Alloy держим складские позиции по 304, 316L и 2205 в Москве и Новосибирске.

Толщина — отдельная история. Стандартные 3-10 мм есть у всех, а вот 14 мм или 1.5 мм уже нужно планировать заранее. Для одного завода пищевого оборудования пришлось специально заказывать прокат 1.8 мм, потому что их технология требовала именно такой толщины для теплообменников.

Резка — многие недооценивают этот этап. Плазменная резка дешевле, но для дуплексных сталей лучше лазер или гидроабразивная, чтобы не нарушать структуру кромки. Как-то раз сэкономили на резке — потом при сварке S32205 пошли поры, пришлось переделывать весь узел.

Сертификация и реальные характеристики

Сертификат 3.1 — это обязательно, но недостаточно. Мы всегда запрашиваем дополнительные испытания на ударную вязкость при низких температурах для сталей, которые пойдут в северные регионы. Обычно это Charpy V-notch при -46°C для арктических исполнений.

Химический состав — здесь часто бывают расхождения. Особенно с молибденом в 316L — некоторые поставщики дают нижний предел 2.0%, хотя для агрессивных сред лучше 2.3-2.5%. Проверяем на спектрометре каждую пятую партию, особенно из новых источников.

Механические свойства — предел текучести часто соответствует минимуму по ASTM, но для конструкций лучше брать с запасом. Для одного проекта нефтяной платформы пришлось специально заказывать 316L с Rp0.2 не менее 250 МПа вместо стандартных 170.

Особенности работы с никелевыми сплавами

Inconel 625 — здесь оптом ASTM A240 покупают редко, в основном под конкретные проекты. Главная проблема — однородность структуры. Если при прокатке нарушить режим, появляются полосы с разным содержанием ниобия, что резко снижает стойкость к крейпингу.

Hastelloy C276 — очень капризный в обработке. При резке сильно упрочняется, поэтому нужно сразу заказывать с припуском на механическую обработку. Один клиент заказал листы точного размера, а потом не смог их расточить — пришлось делать новые.

Monel 400 — выглядит простым сплавом, но здесь важно содержание меди. Если медь ниже 28%, резко падает стойкость к морской воде. Проверяем каждую поставку, особенно если материал идет на производство фитингов для судостроения.

Практические кейсы и ошибки

История с химическим заводом на Урале — заказали 120 тонн 304L для емкостей, но не учли, что в процессе будет присутствовать сероводород. Через полгода пошли точечные коррозии, пришлось менять на 316L с дополнительным молибденом.

Нефтяная компания в ХМАО — взяли дуплексную сталь 2205 для трубопроводов, но не проверили состояние поверхности. После пескоструйки оказалось, что есть участки с обезуглероживанием — такой материал нельзя было использовать для сварных соединений высокого давления.

Производитель пищевого оборудования — экономили на отделке поверхности, брали листы с шероховатостью 2B вместо BA. В пазах оборудования начали скапливаться бактерии, пришлось перешлифовывать все поверхности вручную.

Выбор поставщика и контроль качества

Китайские производители — у некоторых качество стабильное, но нужно проверять каждый завод. Мы через https://www.jnalloy.ru работаем только с проверенными комбинатами, где есть полный цикл контроля от выплавки до упаковки.

Европейские поставщики — качество стабильное, но цена выше. Для критичных применений иногда лучше переплатить, особенно когда речь идет о сложных сплавах вроде Incoloy 825 или Hastelloy C22.

Наш подход — всегда делаем выборочные испытания, даже у проверенных поставщиков. Особенно важно проверять ударную вязкость для низких температур и межкристаллитную коррозию для нержавеющих сталей.

Тенденции и перспективы рынка

Спрос на дуплексные стали растет — S32101 и S32304 стали популярнее из-за цен на никель. Но здесь важно не гнаться за экономией — легкие дуплексы требуют более строгого контроля при сварке.

Никелевые сплавы — цены нестабильны, поэтому крупные партии лучше закупать по долгосрочным контрактам. Для Inconel 625 мы обычно рекомендуем клиентам планировать закупки на 6-9 месяцев вперед.

Экологичность — все больше клиентов спрашивают про возможность вторичной переработки. Для нержавеющих сталей это проще, а для сплавов с кобальтом типа Stellite — сложнее, но тоже решаемо.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из инконеля 625

Поковки из инконеля 625 -

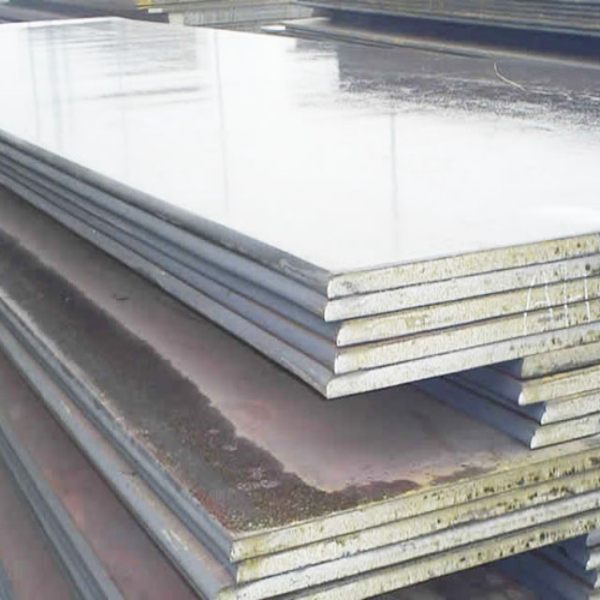

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Фитинги BW из нержавеющей стали 316Lmod

Фитинги BW из нержавеющей стали 316Lmod -

Фитинги BW из нержавеющей стали 17-4PH

Фитинги BW из нержавеющей стали 17-4PH -

Поковки из хастеллоя B3

Поковки из хастеллоя B3 -

Фитинги BW из инконеля 625

Фитинги BW из инконеля 625 -

Фитинги BW из нержавеющей стали 347H

Фитинги BW из нержавеющей стали 347H -

Нержавеющая сталь 321H

Нержавеющая сталь 321H -

Прутки из хастеллоя X

Прутки из хастеллоя X -

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

Прутки из нержавеющей стали 904L

Прутки из нержавеющей стали 904L -

Поковки из инконеля 718

Поковки из инконеля 718