Отвод 316 нержавеющий

Когда говорят про отвод 316 нержавеющий, многие сразу представляют себе просто согнутую трубу из ?нержавейки?. Но если копнуть глубже, особенно в контексте ответственных проектов — химия, фармацевтика, морская вода — эта простота быстро исчезает. Сам по себе AISI 316 — отличная марка, с молибденом для стойкости к точечной коррозии. Однако сам отвод — это целая история. Его поведение под давлением, качество сварного шва (если речь о сварных отводах), сохранение толщины стенки на изгибе, и, что критично, состояние поверхности после гибки или формовки. Частая ошибка — считать, что раз материал 316, то и все отводы одинаково хороши. На деле, дешевый отвод, сделанный с нарушением технологии гибки, может иметь микротрещины в зоне деформации или обезуглероживание поверхности, что в агрессивной среде сведет на нет все преимущества сплава. Именно с такими нюансами постоянно сталкиваешься на практике.

Материал — это только полдела

Итак, 316. Берём стандартную химсостав: Cr, Ni, Mo. Но поставщики металла разные. Важно не просто наличие сертификата, а его происхождение и, главное, как эта сталь вела себя при дальнейшей обработке. Я помню случай на одном пищевом заводе: закупили партию отводов 316 нержавеющих по привлекательной цене. Внешне — идеально. Но после полугода работы в линии с горячими растворами на основе хлоридов пошли точечные очаги коррозии именно в зонах изгиба. При вскрытии оказалось, что при холодной гибке использовали недостаточный радиус, материал ?пережали?, изменилась его структура, плюс не сделали последующую пассивацию. Сплав был правильный, а исполнение — нет. Это яркий пример, когда дефект не в материале, а в технологии изготовления самого фитинга.

Поэтому сейчас мы всегда смотрим в связке: марка стали + стандарт изготовления отвода (ГОСТ, DIN, ANSI/ASME) + технологический процесс завода-изготовителя. Например, для ответственных сред часто предпочтительнее цельнотянутые отводы (seamless), а не сварные. В них нет продольного шва, который потенциально может быть слабым местом, хотя и стоят они дороже. Но опять же, и у seamless при неправильной гибке могут быть проблемы. Нужно требовать документы, подтверждающие контроль на каждом этапе: от слитка до готового фитинга.

К слову о поставщиках. Когда нужен не разовый фитинг, а комплексная поставка для линии, удобно работать с компаниями, которые предлагают полный ассортимент из одного материала. Вот, например, на JN Special Alloy Technology Co., Ltd. (их сайт — https://www.jnalloy.ru) фокус как раз на специальных сплавах. Они позиционируют себя как производитель и поставщик из плиты, трубы, прутка, фланцев, фитингов, включая нержавеющие, дуплексные, никелевые сплавы. Для инженера это значит, что можно подобрать отвод 316 нержавеющий в одной логистической цепочке с трубами и фланцами из той же плавки, что минимизирует риски гальванической коррозии и обеспечивает одинаковые механические свойства по всей системе. Это практичный подход, который экономит время на согласованиях.

Радиус, угол и толщина стенки — где кроется дьявол

В спецификациях часто пишут просто: ?Отвод 90°, DN100, 316?. Но этого катастрофически мало. Первое — радиус гиба. Стандартный (1D), короткий (1.5D, 3D)? От этого зависит гидравлическое сопротивление потока и, что важнее, равномерность толщины стенки после гибки. На коротком радиусе внешняя стенка истончается, а внутренняя может собраться в ?складки?. Для абразивных сред или высокого давления это недопустимо. Мы как-то ставили короткие отводы на линию с каустиком под давлением — через год в зоне истончения появилась эрозия. Пришлось переделывать на отводы с радиусом 3D, проблема ушла.

Второй момент — допуски. По толщине стенки, по овальности торца. Плохой отвод с большой овальностью создаст проблемы при сварке встык — нестыковка кромок, повышенное внутреннее напряжение в шве. Приходится либо подгонять с большим трудом, либо мириться с неидеальным швом, который потом может ?запустить? трещину. Всегда просите отчеты о контроле размеров, а не только сертификат на материал.

И угол. Казалось бы, 90 градусов. Но бывают и 45, и 180 градусов (возвратные отводы). Важно понимать, для чего они. Возвратный отвод, например, создает значительные нагрузки на конструкцию из-за изменения импульса потока. Мало выбрать материал 316, нужно еще и проверить, рассчитан ли сам фитинг на такие нагрузки, или это просто гнутая труба без дополнительных прочностных расчетов. Частенько производители экономят именно на этом — делают отвод по форме, но не проводят расчетов на прочность для конкретных параметров давления и температуры.

Сварка и постобработка — финальный аккорд

Допустим, отвод идеальный. Но его же нужно приварить. Сварка нержавеющей стали 316 — отдельная наука. Перегрев — и в зоне термического влияния выпадают карбиды хрома, возникает так называемая ?сенсибилизация?, материал теряет коррозионную стойкость. Поэтому критически важны правильные режимы сварки, присадка (электрод, проволока) и, что часто упускают, защитная атмосфера (аргон) с тыльной стороны шва, особенно для трубопроводов, где важна чистота внутренней полости.

После сварки обязательна зачистка шва и пассивация. Пассивация — это процесс восстановления оксидной пленки на поверхности стали, которая и обеспечивает ее ?нержавеющие? свойства. Если этого не сделать, шов и прилегающая зона будут активнее подвергаться коррозии. Я видел системы, где на идеальных отводах и трубах коррозия пошла именно по линии сварного шва — потому что сварщики зачистили шов абразивом от углеродистой стали или просто забыли про пассивацию. Мелочь, которая убивает всю систему.

И здесь снова возвращаемся к поставщику. Если он, как та же JN Special Alloy Technology Co., Ltd., работает именно со специальными сплавами, то, как правило, у них есть и компетенции по рекомендациям по сварке, и они могут поставить не просто отвод 316 нержавеющий, а уже подготовленный, с зачищенными торцами под сварку, иногда даже с нанесенной защитной пленкой. Это не просто ?продать фитинг?, это — предложить готовое решение, что для монтажника на объекте бесценно.

Дуплексные альтернативы и нишевые случаи

Иногда для особо агрессивных сред с высоким содержанием хлоридов или для работы под высоким давлением стоит посмотреть в сторону дуплексных сталей (например, 2205). Они прочнее и часто устойчивее к коррозии под напряжением, чем 316. Но и дороже, и сварка сложнее. Бывает, что проект изначально рассчитан на 316, но по факту среда оказывается агрессивнее. Тогда замена отводов на дуплексные может спасти ситуацию без полной замены линии. Нужно считать экономику.

А бывают и вовсе экзотические случаи — высокие температуры, сверхагрессивные кислоты. Тогда в игру входят никелевые сплавы вроде Hastelloy или Inconel. Это уже совсем другие деньги. Но если речь идет, например, о выходном тракте реактора, то экономить на фитингах — себе дороже. Важно, чтобы поставщик мог предложить весь этот спектр. Смотрю на ассортимент того же jnalloy.ru — у них в заявке есть и дуплекс, и Inconel, и Hastelloy, и Monel. Это говорит о том, что компания ориентирована на комплексные технические решения, а не на торговлю чем попало. Для специалиста, который подбирает материалы под конкретную задачу, такой широкий охват по специальным сплавам — серьезное преимущество.

Поэтому, возвращаясь к нашему отводу 316 нержавеющему. Выбор его — это не проставление галочки в спецификации. Это цепочка решений: от проверки происхождения стали и технологии изготовления самого фитинга, через анализ условий его будущей работы (давление, температура, среда), до вопросов монтажа и постобработки. И ключевое звено здесь — поставщик, который понимает эти цепочки и может быть не просто продавцом, а техническим партнером, способным предоставить не только металл, но и экспертизу. Иначе рискуешь получить не решение, а головную боль в виде протечек, коррозии и внеплановых остановок производства.

Итог: не товар, а компонент системы

В конце концов, отвод 316 нержавеющий — это не товар с полки. Это компонент инженерной системы, от которого зависит ее надежность и срок службы. Экономия в 10-15% при покупке может обернуться многократными потерями на ремонте и простое. На своей практике я убедился, что лучше один раз потратить время на поиск проверенного производителя или поставщика с глубокими компетенциями в специальных сплавах, чем потом ?расхлебывать? последствия.

Работа с компаниями, которые, как JN Special Alloy Technology Co., Ltd., фокусируются на производстве и поставке полного цикла — от плиты и трубы до фланцев и фитингов из нержавеющих, дуплексных и никелевых сплавов — упрощает эту задачу. Ты получаешь не только гарантию на материал, но и определенный уровень уверенности в том, что продукт изготовлен с пониманием его конечного применения. А в нашей работе такая уверость — часто самый ценный ресурс.

Так что, когда в следующий раз будете специфицировать или закупать отводы 316, копните глубже названия. Спросите про технологию гибки, про контроль, про рекомендации по сварке. Это та самая ?профессиональная привычка?, которая отличает просто монтаж от грамотного строительства надежных систем. И это именно то, что невозможно написать в сухом техническом задании, но что приходит только с опытом, часто — горьким.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из инконеля 601

Прутки из инконеля 601 -

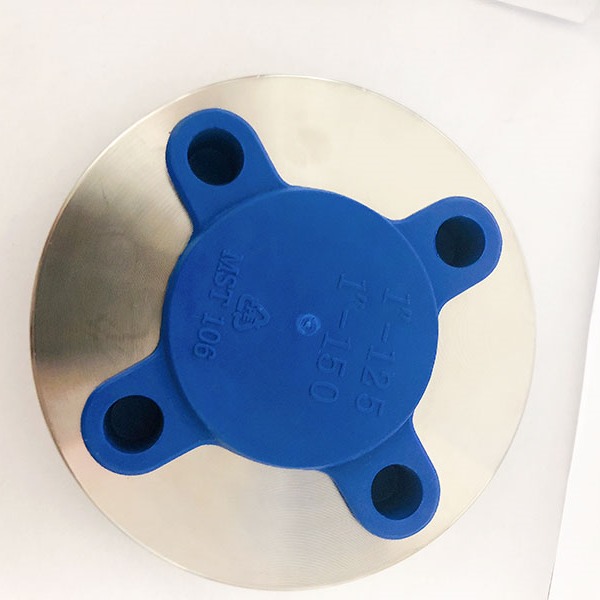

Фланец из никеля 201

Фланец из никеля 201 -

Пластина из хастеллоя C2000

Пластина из хастеллоя C2000 -

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

Фитинги BW из нержавеющей стали 304

Фитинги BW из нержавеющей стали 304 -

Прутки из супердуплексная стали S32760

Прутки из супердуплексная стали S32760 -

Пластина из нержавеющей стали 316Ti

Пластина из нержавеющей стали 316Ti -

Поковки из сплав 20

Поковки из сплав 20 -

Поковки из нержавеющей стали 316L

Поковки из нержавеющей стали 316L -

Фланец из монеля 400

Фланец из монеля 400 -

Нержавеющая сталь 321

Нержавеющая сталь 321 -

Фланцы из нержавеющей стали 316LN

Фланцы из нержавеющей стали 316LN