Отвод 316L нержавеющий

Вот, кстати, часто ищут просто ?отвод 316L нержавеющий?, а на деле за этими словами скрывается целая куча нюансов, которые в спецификации не напишешь. Многие думают, раз марка пищевая, коррозионностойкая, то и фитинг любой сойдет. А потом удивляются, почему на сварном шве в определенной среде пошли очаги коррозии, или почему под давлением поведет не так. 316L — она ведь не просто ?нержавейка?, это конкретный низкоуглеродистый вариант для сварных конструкций, чтобы минимизировать выделение карбидов. Но и отвод из нее — это не просто кусок трубы, согнутый на трубогибе. Тут и метод изготовления важен — гнутый, штампованный, сварной сегментный, и контроль качества после, особенно если речь о проектах с агрессивными средами, не то что в водопроводе.

Марка 316L: почему ?L? — это не просто буква

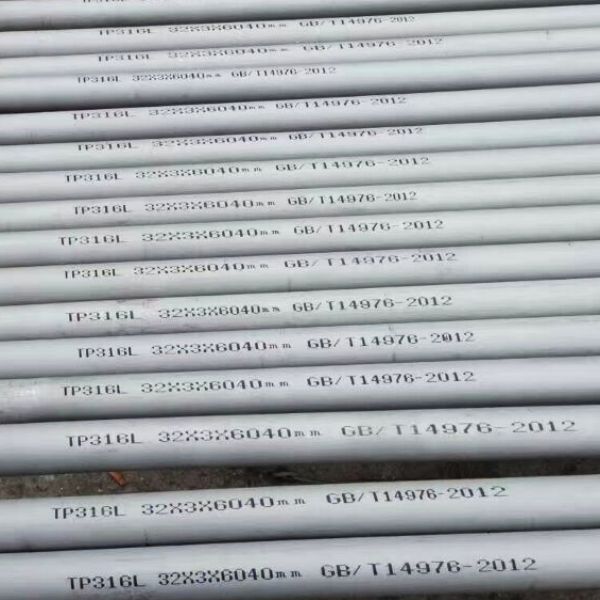

Начну, пожалуй, с основы — с материала. AISI 316L. Это, можно сказать, рабочая лошадка для химической, пищевой, морской индустрии. Добавка молибдена — это ключ к стойкости против питтинга и щелевой коррозии. Но суть именно в этом суффиксе ?L? — low carbon. Содержание углерода до 0.03%. Зачем? Когда мы свариваем отвод, зона термического влияния нагревается. При высоком углероде есть риск образования карбидов хрома по границам зерен, и материал в этих местах теряет стойкость — это межкристаллитная коррозия. С ?элкой? этот риск резко снижается. Но и тут есть подводный камень: нужно следить, чтобы поставщик действительно дал именно L-версию, а не просто 316. Бывало, по документам одно, а спектральный анализ показывал другое. Поэтому мы в работе всегда настаиваем на сертификатах с химическим составом, особенно когда закупаем фитинги для ответственных узлов. У того же JN Special Alloy Technology Co., Ltd. (их ресурс https://www.jnalloy.ru я иногда смотрю как одного из поставщиков полуфабрикатов) в ассортименте как раз указаны плиты, трубы, прутки из нержавеющих и никелевых сплавов — логично, что и фитинги они должны делать из проверенного сырья, это важно.

И еще момент по сварке. Да, 316L менее склонна к проблемам, но это не значит, что можно варить чем попало и как попало. Для сохранения коррозионных свойств нужен правильный присадочный материал, часто с еще более высоким содержанием молибдена, и, что критично, защита тыльной стороны шва аргоном. Если мы говорим про сварные отводы (а их часто используют для больших диаметров), то качество внутреннего шва — это первое, на что смотрю. Шлак, прожоги, непровар — это готовые очаги для коррозии, особенно в щелевых условиях, которые как раз внутри отвода могут образоваться.

На практике сталкивался с ситуацией на одном объекте по опреснению. Ставили отводы 316L, вроде бы все по стандарту. Но через полгода на одном появились рыжие подтеки именно в зоне сварного шва. Разбирались. Оказалось, при монтаже использовали углошлифовальную машину с обычным абразивным кругом для стали — частицы железа внедрились в поверхность нержавейки, и пошла поверхностная коррозия. Мелочь, а приводит к большим проблемам. Поэтому теперь всегда инструктирую монтажников: для нержавейки — только инструмент и оснастка, которые не использовались на черных металлах.

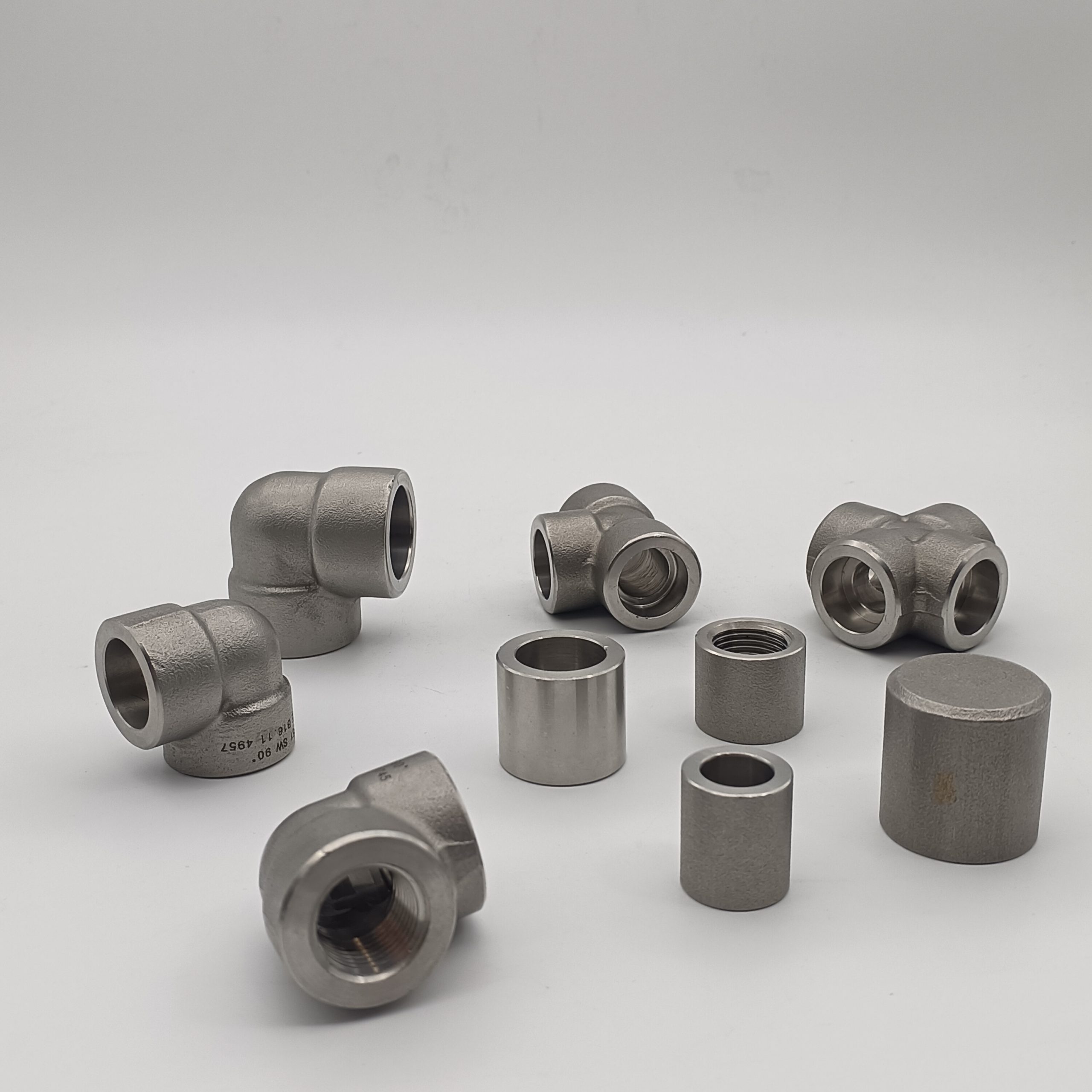

Типы отводов: гнуть, штамповать или сваривать?

Вот здесь начинается самое интересное с практической точки зрения. Выбор типа изготовления — это всегда компромисс между стоимостью, сроком, давлением в системе и диаметром. Гнутые отводы — самые распространенные для средних давлений. Их делают на трубогибах с наполнителем (чаще песком) или по технологии индукционного гиба. Плюс — монолитная конструкция, нет швов. Но есть ограничение по радиусу гиба и толщине стенки. Если гнуть слишком резко (малый радиус), то на внешней стороне изгиба стенка истончается, а на внутренней могут пойти складки. Для систем с высоким давлением или циклическими нагрузками это слабое место. Всегда смотрю на сертификат, где указан коэффициент истончения стенки.

Штампованные отводы (сварные встык, но из цельной заготовки) — хороший вариант для серийного производства под стандартные диаметры. Они обычно прочнее гнутых. А вот сегментные сварные отводы — это когда его собирают из нескольких ?лепестков?, секторов. Для больших диаметров (от 500 мм и выше) — часто единственный вариант. Но тут качество целиком зависит от сварки. Видел однажды отвод, где сектора были сварены снаружи, а внутри осталась щель — не проварили на всю толщину. В технологическом трубопроводе с пульсирующим потоком такая щель — концентратор напряжений, в итоге пошла трещина. Дорого обошлось. Поэтому теперь при приемке таких крупных фитингов всегда просим предоставить отчеты по неразрушающему контролю сварных швов, желательно ультразвуком или рентгеном.

И про радиус. 90 градусов, 45, 180 (отвод). Но есть еще и короткий (1D) и длинный (1.5D, 3D) радиус. Разница в гидравлическом сопротивлении и удобстве монтажа. В тесной компоновке оборудования часто приходится ставить короткие радиусы, но надо помнить, что для них выше потери давления и больше нагрузка на стенку от вихревых потоков. Для абразивных сред или суспензий длинный радиус предпочтительнее — меньше износ. Это те детали, которые в теории знают все, но на практике часто игнорируют, выбирая просто по наличию на складе.

Контроль и приемка: на что смотреть в первую очередь

Получили партию отводов из нержавеющей стали 316L. Что делаем? Первое — визуальный осмотр. Не просто ?блестит — значит хорошо?. Ищем следы механических повреждений, вмятины, царапины. Особенно опасны глубокие продольные царапины — они могут работать как концентратор напряжений. Смотрим на маркировку: должна быть нанесена несмываемой краской или клеймением — марка стали, стандарт (например, ГОСТ или ASME B16.9), размер, условное давление, товарный знак производителя. Отсутствие маркировки — красный флаг.

Второе — проверка геометрии. Штангенциркуль, угломер. Особенно важно — перпендикулярность торцов относительно оси. Бывает, что отвод ?закручен? или торец не ровный. При сварке встык это приведет к смещению кромок, неравномерному провару и внутренним напряжениям. Для ответственных линий мы иногда делаем шаблоны для проверки. И, конечно, проверка толщины стенки ультразвуковым толщиномером — как раз в зоне изгиба, в самых критичных точках.

Третье, и самое важное — проверка материала. Сертификат соответствия — это хорошо, но доверяй, а проверяй. Если проект серьезный, берем выборочно один фитинг из партии и отправляем в лабораторию на спектральный анализ. Проверяем не только основные элементы (Cr, Ni, Mo), но и углерод (C) — чтобы точно был в пределах для 316L. Однажды поймали таким образом ?разбавленный? состав, где никеля было меньше заявленного. Производитель сэкономил, но такая сталь уже не имела нужных свойств. После этого инцидента для всех критичных заказов анализ стал обязательным пунктом.

Практические кейсы и частые ошибки

Расскажу про один случай, который хорошо запомнился. Заказ был на систему с горячим раствором хлоридов. Температура около 80°C, среда довольно агрессивная. Проектом были предусмотрены отводы 316L. Все поставили, смонтировали. Через несколько месяцев эксплуатации на нескольких отводах, расположенных в зоне возможного застоя жидкости (они были смонтированы горизонтально, выходом вверх), появились точечные поражения — питтинги. Причина оказалась не в материале, а в конструкции. В этих отводах после гибки осталась небольшая овальность, и в верхней точке при определенных режимах работы скапливался пар, конденсировался, и создавалась локальная зона с высокой концентрацией ионов хлора при ограниченном доступе кислорода (щелевые условия) — идеальные условия для питтинговой коррозии даже для 316L. Решение было простым — перемонтировать, развернув отводы так, чтобы в них не могло быть застоя. Вывод: геометрия и ориентация в пространстве иногда важнее марки стали.

Еще одна частая ошибка — неправильный подбор для высокотемпературной службы. 316L хороша до определенных пределов. При длительной работе выше 450-500°C есть риск охрупчивания из-за выделения сигма-фазы. Был проект с дымовыми газами, температура на некоторых участках доходила до 600°C. Кто-то решил сэкономить и поставил 316L, мотивируя это ее ?универсальностью?. Через год отводы стали хрупкими, пошли микротрещины. Пришлось менять на фитинги из никелевого сплава, того же Inconel. Это к вопросу о том, что даже у отличной марки есть свои границы применения. На сайте jnalloy.ru я обратил внимание, что компания JN Special Alloy Technology Co., Ltd. позиционируется как поставщик не только нержавеющих, но и дуплексных, никелевых сплавов (Inconel, Hastelloy и т.д.). Это правильный подход — предлагать материал под задачу, а не впихивать один и тот же для всех условий.

И, конечно, монтаж. Самая лучшая сталь может быть испорчена плохой сваркой или неправильной затяжкой (если речь о резьбовых отводах, хотя для 316L их почти не встретишь). Использование загрязненных присадочных материалов, отсутствие газовой защиты, перегрев — все это убивает коррозионную стойкость в зоне шва. Всегда настаиваю на квалифицированных сварщиках, имеющих допуски именно по нержавеющим сталям. Это не та работа, которую можно доверить первому попавшемуся.

Вместо заключения: мысли вслух о поставках и качестве

Сейчас рынок насыщен предложениями. Можно купить отвод 316L и в России, и за рубежом, в том числе у таких производителей-поставщиков, как упомянутая JN Special Alloy. Цены могут сильно разниться. Опыт подсказывает, что самая низкая цена — это почти всегда компромисс с качеством. Либо сырье сомнительное, либо упрощенная технология изготовления, либо отсутствие должного контроля. Для неответственных водопроводов, может, и сойдет. Но для химии, энергетики, фармацевтики — нет.

Для себя выработал правило: техническое задание (ТЗ) на закупку должно быть максимально подробным. Не просто ?отвод 90 гр. Ду100 из 316L?, а с указанием стандарта на изготовление, метода производства (гнутый/штампованный), требуемого радиуса, допустимого истончения стенки, типа контроля сварных швов (если есть), необходимости сертификатов с химическим анализом и механическими испытаниями. Это отсекает недобросовестных поставщиков на этапе коммерческого предложения.

И последнее. Даже имея на руках идеальный отвод, его нужно правильно хранить и транспортировать. Не бросать в общую кучу с черным металлопрокатом, защищать от попадания грязи и влаги. Часто будущие проблемы начинаются еще на складе, до начала монтажа. В общем, тема ?Отвод 316L нержавеющий? — это не два слова в поисковике, а целый пласт технологических решений и подводных камней, где мелочей не бывает. Каждый раз, выбирая его, по сути, принимаешь инженерное решение, последствия которого будут работать годами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L -

Труба из монеля 400

Труба из монеля 400 -

Поковки из инконеля 625

Поковки из инконеля 625 -

Фланцы из нержавеющей стали 316Lmod

Фланцы из нержавеющей стали 316Lmod -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Поковки из инколоя 800HT

Поковки из инколоя 800HT -

Нержавеющая сталь 347H

Нержавеющая сталь 347H -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Фитинги BW из хастеллоя C2000

Фитинги BW из хастеллоя C2000 -

Труба из нержавеющей стали 347H

Труба из нержавеющей стали 347H -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN