Переход сталь

Когда говорят ?переход сталь?, многие сразу думают о простом конусном элементе, соединяющем трубы разного диаметра. Но в реальности, особенно на агрессивных средах или при перепадах температур, здесь кроется масса нюансов, которые в спецификациях часто упускают. Самый частый промах — считать, что главное это геометрия, а материал вторичен. На деле, если у тебя основной трубопровод из углеродистой стали, а ответвление — из нержавейки, то сам переход сталь должен быть не просто стальным, а правильно подобранным по марке, часто с учетом необходимости биметаллического сварного соединения или даже термообработки после сварки. Я не раз видел, как на объектах пытались ставить стандартные углеродистые переходы на линии с хлоридами, а потом удивлялись коррозии в зоне перехода. Это не ошибка проектировщика, скорее, рутинная недооценка среды.

Где именно возникают проблемы с переходом

Возьмем, к примеру, участок на химическом предприятии под Уфой. Там был трубопровод для транспортировки слабоагрессивной щелочной среды, основная магистраль — труба 219 мм из стали 20, а отвод на 159 мм — из AISI 304. По проекту стоял штатный переход сталь из углеродистой стали. Казалось бы, среда не самая страшная. Но через полгода эксплуатации в месте сварки перехода с нержавеющей трубой пошли рыжие подтеки. При вскрытии обнаружилась язвенная коррозия именно по границе сплавов. Проблема была не в самом переходе, а в том, что сварочные работы проводили обычными электродами для стали 20, без последующей пассивации шва. Получается, элемент был правильный, а исполнение — нет. Это типичная история, когда ответственность за узел размывается между поставщиком металла, монтажниками и инженерами.

Еще один момент — давление. Концентрические переходы часто воспринимаются как элементы, работающие только на изменение диаметра. Но при резких гидроударах или пульсациях давления (например, от насосов) в зоне малого диаметра создаются дополнительные напряжения. Я помню случай на ТЭЦ, где переход с 325 на 273 мм на линии питательной воды дал трещину как раз по тонкой кромке. Оказалось, что при изготовлении использовали заготовку с слишком острым углом конуса, что привело к концентратору напряжений. После этого мы всегда стали требовать не просто сертификат на материал, но и эскиз с указанием радиуса скругления, если он нестандартный.

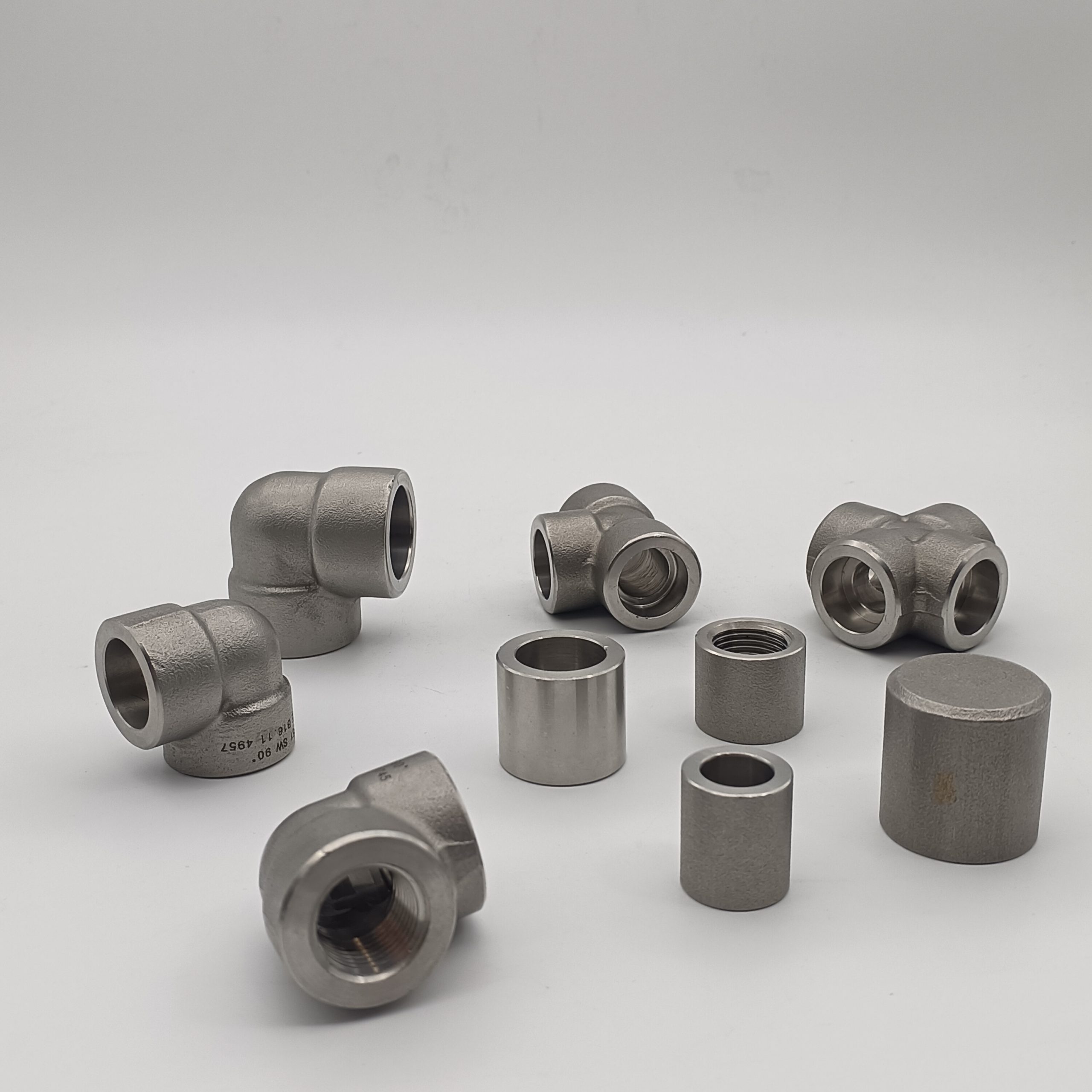

Именно поэтому в нашей практике на www.jnalloy.ru мы всегда акцентируем внимание на том, что переход — это не просто ?конус?. Это расчетный элемент, и его параметры — марка стали, тип (концентрический или эксцентрический), толщина стенки, способ изготовления (штамповка, ковка, сварка) — должны подбираться под конкретные условия. Часто клиенты присылают запрос просто ?переход сталь 159/100?, а в диалоге выясняется, что нужен эксцентрический переход для горизонтального трубопровода, чтобы избежать скопления жидкости, да еще из дуплексной стали, потому что в среде есть сероводород. Вот тут и начинается реальная работа.

Материал: от нержавейки до никелевых сплавов

Если говорить о материале, то здесь спектр огромен. Самые частые запросы — на переходы из нержавеющих сталей марок 12Х18Н10Т (AISI 321), 08Х18Н10 (AISI 304), 10Х17Н13М2Т (AISI 316Ti). Но в последние годы все чаще требуют дуплексные и супердуплексные стали типа 2205 или 2507 — для морской воды или сред с высоким содержанием хлоридов. Особенность дуплекса — его повышенная прочность и стойкость к коррозионному растрескиванию, но и сложность в обработке. Сварка такого перехода сталь требует строгого контроля тепловложения, иначе можно потерять баланс феррит-аустенит в структуре.

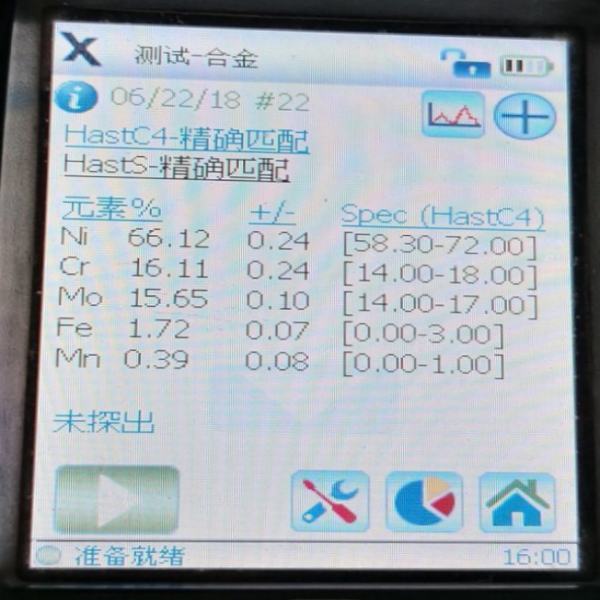

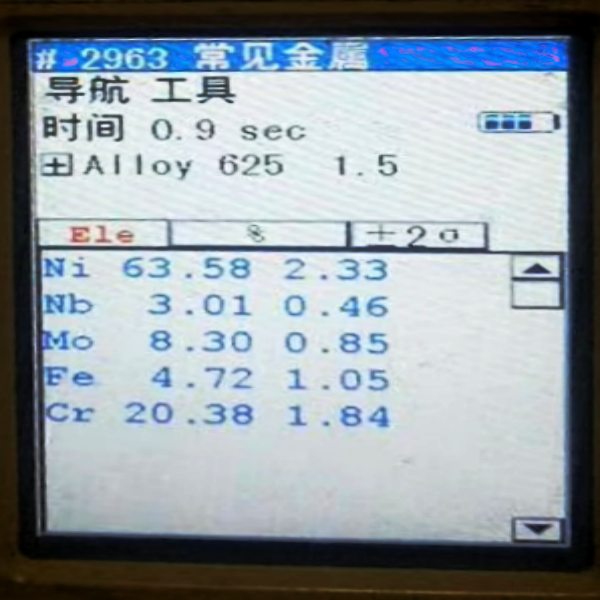

Отдельная история — никелевые сплавы. Inconel 625, Hastelloy C-276, Monel 400. Эти материалы идут на самые агрессивные среды: горячие концентрированные кислоты, растворы с ионами фтора. Цена, конечно, несопоставима с обычной нержавейкой. Помню, мы делали переход из Incoloy 800H для пиролизной установки. Температура — под 700°C, среда — углеводороды с серой. Ключевым был не только химический состав сплава, но и требование к термообработке после механической обработки — отжиг для снятия напряжений. Если бы пропустили этот этап, в условиях эксплуатации могла пойти ползучесть металла.

В этом контексте подход компании JN Special Alloy Technology Co., Ltd., чей ассортимент как раз включает Нержавеющую, Дуплексную, Никелевых сплавов, Inconel, Hastelloy, Monel, Incoloy, логичен. Важно не просто иметь эти марки в каталоге, а понимать их технологические особенности. Например, для Hastelloy C-22 критична чистота поверхности — любые вкрапления железа с инструмента могут стать очагами коррозии. Поэтому при изготовлении перехода для такого сплава нужен отдельный участок, изолированный от обработки углеродистых сталей.

Производство и контроль: что нельзя увидеть в сертификате

Многие думают, что если у перехода есть сертификат соответствия ГОСТ или ASME, то все в порядке. Но сертификат — это гарантия химического состава и механических свойств исходной заготовки. А как эта заготовка превратилась в готовое изделие? Для кованых или штампованных переходов важен режим нагрева под деформацию. Перегрев — и появятся крупные зерна, снижающие ударную вязкость. Для сварных переходов (когда большие диаметры или толщины) — качество сварного шва, его полный провар и отсутствие непроваров внутри. Один раз мы получили рекламацию именно по сварному переходу на 426/325 мм. Внешне шов был идеален, но при ультразвуковом контроле нашли цепочку пор в корне шва. Причина — неправильно подобранный защитный газ при аргонодуговой сварке.

Еще один практический момент — маркировка. Казалось бы, мелочь. Но на складе, где лежат десятки переходов из разных марок стали, отсутствие четкой, несмываемой маркировки краской или кернением может привести к фатальной ошибке при монтаже. Я всегда настаиваю, чтобы на самом теле перехода, а не на бирке, было выбито: марка стали, номер плавки (или партии), условный диаметр, номинальное давление. Бирка может оторваться.

Контроль геометрии — тоже не просто обмер штангенциркулем. Для эксцентрических переходов критично смещение осей болього и малого диаметров. Если смещение выполнено неточно, при монтаже трубопровод будет ?играть?, появятся нерасчетные изгибающие моменты. Мы обычно проверяем это на поверочной плите с индикаторами.

Монтаж и сварка: где теория расходится с практикой

Самая частая ошибка на объекте — сварка перехода как обычного стыка. Но у перехода разная толщина стенки на концах. Если варить без подготовки кромок, можно получить непровар с толстой стороны или прожог с тонкой. Нужно обязательно делать фаски под сварку, причем их угол и притупление должны быть рассчитаны под разницу в толщинах. Это часто упускают в монтажных картах.

Еще хуже, когда пытаются заварить переход между разнородными сталями без переходных материалов. Скажем, основной трубопровод из стали 20, а переход и ответвление — из нержавейки 304. Прямой шов между этими марками без использования биметаллической вставки или специальных сварочных материалов (типа нержавеющих электродов с высоким содержанием никеля) приведет к образованию хрупких структур в зоне сплавления и гарантированному растрескиванию при термоциклировании. Я видел такие трещины на паровых линиях после полугода эксплуатации.

Поэтому в наших рекомендациях для клиентов JN Special Alloy Technology Co., Ltd. мы всегда прикладываем не только сертификаты на изделие, но и краткие технологические карты на его приварку для типовых случаев. Это не официальный документ, а именно практическая рекомендация, основанная на нашем опыте: какие электроды использовать, какой предварительный подогрев (если нужен), какой режим охлаждения после сварки. Это та самая ?недокументированная? информация, которая решает успех всего узла.

Цена вопроса и итоговые соображения

В конце концов, все упирается в стоимость. Дешевый переход сталь из непонятного материала, купленный у непроверенного поставщика, может обернуться миллионными убытками от простоя, ремонта или, не дай бог, аварии. Особенно это касается энергетики и химии. Да, переход из дуплексной стали или Hastelloy будет в разы дороже обычного из углеродистой. Но его стоимость — это мизерная часть от стоимости всего трубопровода и колоссальных рисков.

Вывод, который я для себя сделал за годы работы: переход — это не просто соединительная деталь. Это ключевой узел, который должен рассматриваться в комплексе: материал, производство, контроль, монтаж. Экономить на любом из этих этапов — значит закладывать бомбу замедленного действия. И когда клиент просит ?просто переход?, задача профессионала — задать ему те самые неудобные вопросы о среде, давлении, температуре и смежных материалах, чтобы предложить не просто изделие из каталога, а работоспособное решение.

Именно такой комплексный подход, на мой взгляд, и отличает просто поставщика металлопроката от технологичного производителя вроде JN Special Alloy Technology Co., Ltd., который работает с плитами, трубами, прутками, фланцами, фитингами, но при этом способен дать консультацию по их применению в конкретном узле. В конечном счете, надежность трубопровода складывается из мелочей. И правильно выбранный, изготовленный и смонтированный переход — одна из таких важнейших мелочей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Поковки из инконеля 625

Поковки из инконеля 625 -

Прутки из инколой 825

Прутки из инколой 825 -

Прутки из нержавеющей стали 316

Прутки из нержавеющей стали 316 -

Поковки из монеля K500

Поковки из монеля K500 -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Труба из хастеллоя C276

Труба из хастеллоя C276 -

Прутки из хастеллоя G30

Прутки из хастеллоя G30 -

Инконель 625

Инконель 625 -

Труба из инколоя 825

Труба из инколоя 825 -

Фланцы из нержавеющей стали 316

Фланцы из нержавеющей стали 316