переход сталь 12х18н10т

Вот про что часто забывают, когда говорят про переход сталь 12х18н10т. Все в теории знают, что это аустенитная нержавейка, коррозионностойкая, для агрессивных сред. Но сам ?переход? — это ведь не просто кусок металла с разными концами. Это узел, который в системе работает на стыке разных параметров, часто сред, а иногда и ответственности разных подрядчиков. И здесь 12х18н10т показывает свой характер — не всегда предсказуемый, если подходить к нему с методами для углеродисток.

Где кроется сложность перехода на 12х18н10т

Основная головная боль — сварка. Сталь склонна к межкристаллитной коррозии, если нарушен режим. Помню проект с теплообменником, где заказчик требовал полного соответствия ТУ, но сам предоставил электроды с просроченным сертификатом. Сварили, прошли контроль ВИК, но после травления в кислоте проявилась сетка. Пришлось вырезать весь узел. Вина, естественно, легла на нас, монтажников, хотя вопрос был к материалам. Это тот случай, когда экономия на расходниках убивает всю экономику проекта.

Ещё нюанс — обработка. Материал вязкий, ?тягучий?. Если резец затупился, вместо стружки он начинает наматываться, горит. Особенно это чувствуется при изготовлении фасонных деталей, тех же фланцев под высокое давление. Нужны правильные скорости, охлаждение, иначе поверхность получается наклёпанная, что потом может аукнуться при эксплуатации под нагрузкой.

И, конечно, логистика поставок. Нужен не просто лист или пруток 12х18н10т, а конкретный размер, часто со специальными испытаниями (УЗК, рентген). Не все склады держат такое в наличии. Вот здесь как раз работа с профильным поставщиком, таким как JN Special Alloy Technology Co., Ltd., выходит на первый план. Они как раз заточены под специфичные запросы: от плит и труб до готовых фитингов и фланцев из нержавеющих, дуплексных и никелевых сплавов. Их сайт https://www.jnalloy.ru — это, по сути, каталог решений для сложных переходов, где материал — основа.

Опыт подбора аналогов и сопряжения

Часто в проекте стоит переход с 12х18н10т на, скажем, углеродистую сталь 20. Многие просто берут стандартный переходник и варят. Но тут два риска: диффузия углерода из ?черного? металла в нержавейку (науглероживание шва) и разные коэффициенты расширения. В тепловых циклах это место — кандидат на трещину. Мы отработали схему: используем биметаллический переходник, либо — что чаще — наплавку на сталь 20 слоя из никелевого сплава, например, Inconel 625, а потом уже сварку с 12х18н10т. Да, дороже, но надёжно.

Был случай на химическом заводе, где требовался переход с 12х18н10т на дуплексную сталь 2205. Казалось бы, оба нержавеющие. Но сваривать их напрямую — плохая идея из-за разной структуры и состава. Ферритно-аустенитный дуплекс и чистый аустенит дают непредсказуемую структуру в шве. Решили через специальный переходный электрод, но его пришлось искать чуть ли не под заказ. Спасло то, что поставщик, тот же JN Special Alloy, смог оперативно проконсультировать по марке присадочного материала и даже предложить готовое решение из своих запасов никелевых сплавов, которые часто выступают буфером между разнородными сталями.

Отсюда вывод: переход сталь 12х18н10т — это не деталь, это система. Без понимания, что к чему будет присоединено и в каких условиях, браться за изготовление бессмысленно. Нужна полная картина: среда, давление, температура, циклы, метод соединения.

Контроль качества: что смотреть помимо паспорта

Паспорт качества — это святое. Но он подтверждает только то, что материал соответствует ГОСТ или ТУ на выходе с завода. А что с ним происходило при транспортировке, резке, предварительной сборке? Для ответственных переходов мы всегда делаем выборочную спектральный анализ прямо на объекте портативным анализатором. Бывало, что в партии ?нержавейки? попадались прутки с повышенным содержанием углерода — видимо, пересортица на производстве. Если бы не перепроверили, пошли бы под сварку и получили бы те же проблемы с коррозией.

Визуальный и измерительный контроль геометрии — тоже важный этап. Особенно для фланцев и фитингов. Несоосность отверстий под крепёж или отклонение в углах скошенных кромок под сварку могут привести к монтажным напряжениям. А для 12х18н10т, которая и так ?нежная? к напряжённому состоянию, это критично.

И, конечно, контроль после сварки. Обязательно не только ВИК, но и УЗК сварных швов, а для особо ответственных — радиографический контроль. Термообработка после сварки для этой стали, как правило, не требуется, но важно обеспечить правильное охлаждение — без сквозняков и без резкого обдува.

Практические кейсы и неудачи

Расскажу про один провальный, но поучительный опыт. Делали переходной патрубок из плиты 12х18н10т для трубопровода слабой азотной кислоты. Все по правилам, сварка аргоном, контроль пройден. Но через полгода эксплуатации — течь по тепловому влиянию. Разобрались: в спецификации не учли наличие даже следов хлоридов в технологической среде. А в реальности, оказалось, иногда подавалась промывочная вода не лучшего качества. Для таких сред, даже с низкой концентрацией галогенов, 12х18н10т — не лучший выбор, нужен был более стойкий сплав, типа Hastelloy. Недоработали на стадии анализа среды.

Другой случай, более удачный. Требовался срочный ремонт — замена эродированного участка трубы. Новой трубы 12х18н10т нужного размера не было в наличии. Нашли на складе у JN Special Alloy Technology Co., Ltd. подходящую по диаметру трубу из Incoloy 800. Сварили через переходные вставки. Аппарат проработал до планового останова, и тогда уже поставили штатный материал. Здесь сыграла роль гибкость в использовании аналогов и наличие у поставщика широкой номенклатуры, включая никелевые сплавы, которые в критической ситуации могут выручить.

Эти истории показывают, что работа с переход сталь 12х18н10т — это постоянный анализ рисков. Нельзя слепо доверять даже проверенному материалу, нужно понимать границы его применения.

Заключительные мысли о поставках и логистике

Сегодня рынок насыщен предложениями. Но когда нужен не просто металл, а комплексное решение для узла — переход, фланец, коллектор из специфичного материала, важна экспертиза поставщика. Важно, чтобы компания, как та же JN Special Alloy, понимала не только размеры и марку стали, но и для чего это нужно. Их профиль — производство из плит, труб, прутков, поставки фланцев, фитингов из нержавеющих, дуплексных, никелевых сплавов — говорит о том, что они работают с конечными изделиями, а не только с полуфабрикатами.

Оперативность в подборе аналога, наличие сертификатов, возможность изготовления по чертежу — вот что реально экономит время и нервы на объекте. Потому что задержка с одной деталью, тем самым переходником, может останавливать всю сборку.

В итоге, переход сталь 12х18н10т — это отличный индикатор профессионализма всех участников цепи: от проектировщика, который должен корректно задать условия, до поставщика материала и конечного исполнителя работ. Если где-то звено слабое, материал это обязательно проявит — коррозией, трещиной, деформацией. Работа с ним учит уважению к металлу и к технологии. Никаких коротких путей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Пластина из хастеллоя X

Пластина из хастеллоя X -

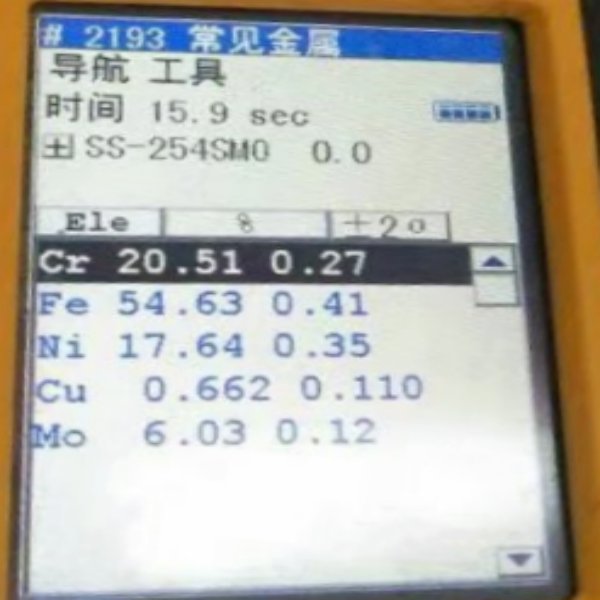

Фланцы из нержавеющей стали 254SMO

Фланцы из нержавеющей стали 254SMO -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti -

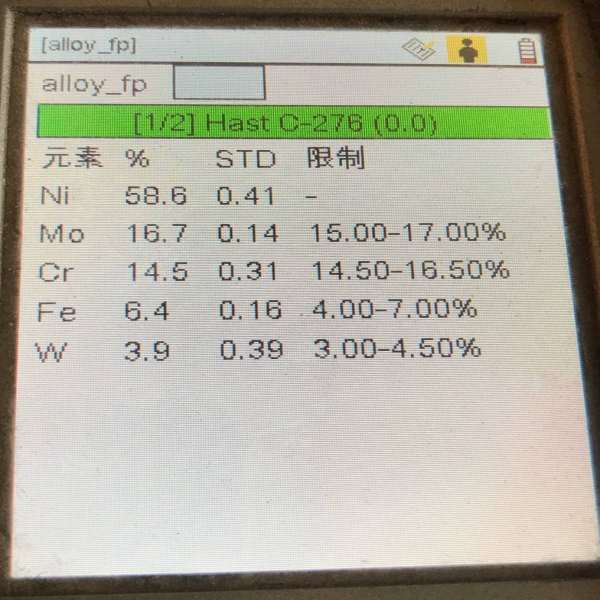

Хастеллой C276

Хастеллой C276 -

Фланцы из нержавеющей стали 316Ti

Фланцы из нержавеющей стали 316Ti -

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Хастеллой B2

Хастеллой B2 -

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

Пластина из инколоя 800H

Пластина из инколоя 800H