Переход 316

Когда говорят ?Переход 316?, многие сразу думают о химическом составе, о том самом 16-18% хрома и 10-14% никеля с молибденом. Это, конечно, база, но в реальной работе на объекте состав сертификата — это только начало истории. Гораздо чаще проблемы возникают не из-за марки стали как таковой, а из-за нюансов, которые в спецификациях пишут мелким шрифтом или не пишут вовсе: состояние поверхности после обработки, качество сварного шва, и самое главное — реальная стойкость к конкретной среде на конкретном температурном режиме. Частая ошибка — считать, что раз материал соответствует AISI 316, то он автоматически подходит для любого применения с пометкой ?коррозионностойкий?. На деле, тот же Переход 316 от разных поставщиков может вести себя по-разному, и разница часто кроется в деталях производства.

От сертификата до фланца: где кроется разрыв

Взял как-то партию концентрических переходов на один из наших объектов — химический комбинат под Пермью. Заказ был срочный, поставщик проверенный, сертификаты все в порядке, марка 316. Но уже на этапе предмонтажного осмотра заметил невооруженным глазом — внутренняя поверхность переходов, особенно в зоне сварного шва, имеет грубую шероховатость, почти что задиры. По паспорту всё чисто, но такая поверхность — идеальный плацдарм для питтинговой коррозии, особенно если среда содержит хлориды. Пришлось поднимать вопрос о дополнительной электрохимической полировке, что сорвало график на неделю. Вывод прост: сертификат гарантирует химию и механику, но не гарантирует финишное качество, которое напрямую влияет на ресурс. Именно поэтому сейчас мы всегда запрашиваем не только стандартные документы, но и фотоотчеты о состоянии критических поверхностей, особенно для таких ответственных элементов, как Переход 316.

Ещё один момент — геометрия. Казалось бы, переход как переход. Но для работы в системах с высокими скоростями потока или перепадами давления критична плавность изменения сечения. Дешевые переходы, особенно изготовленные методом вытяжки без последующей калибровки, часто имеют зоны с резким изменением кривизны. Это создает турбулентности, кавитацию, вибрацию. Один раз наблюдал, как именно в таком месте через полгода эксплуатации в системе с горячим рассолом пошла трещина. Материал тот же, но исполнение подвело.

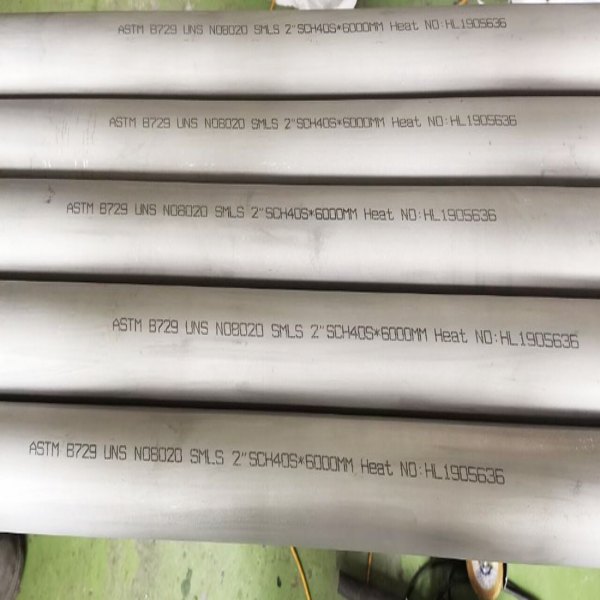

Здесь, кстати, стоит отметить подход некоторых производителей, которые делают упор именно на контроле всего цикла. Смотрю, например, на сайт JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru). Они позиционируют себя как производитель плит, труб, прутков, фланцев, фитингов из нержавеющих, дуплексных, никелевых сплавов. Для меня это важный сигнал. Когда компания работает от слитка/плиты до готового фитинга, как тот же Переход 316, проще отследить и гарантировать качество на всех этапах — от однородности исходной заготовки до финальной термообработки. Риск получить переход из материала с неметаллическими включениями или скрытыми дефектами от проката значительно ниже. Это не реклама, а констатация факта: вертикальная интеграция в этом сегменте — часто показатель стабильности.

Сварка: точка, где теория расходится с практикой

Самый большой пласт проблем с нержавейкой, и с переходами в частности, лежит в области сварки. Можно купить идеальный Переход 316, но убить все его свойства неправильным сварочным процессом. Основная беда — карбидная сегрегация в зоне термического влияния. Все знают про необходимость низкотемпературного ввода тепла и быстрого охлаждения, но на практике, в тесном коллекторе, при монтаже ?в подвесе?, соблюсти это идеально почти невозможно.

Был у нас опыт на ТЭЦ, где монтировали трубопровод с переходами на 316-й стали для подачи химически очищенной воды. Сварщики, привыкшие к черному металлу, работали теми же режимами, не особо заморачиваясь с защитой шва аргоном с обратной стороны. Визуально швы получились красивые. Но через несколько месяцев по линии шва, именно в зоне сплавления, пошла межкристаллитная коррозия. Пришлось вырезать целые узлы. После этого случая ввели обязательное правило: для всех ответственных швов на нержавейке, включая приварку переходов, — только аргонодуговая сварка с полноценной продувкой корня шва, плюс последующий вихретоковый контроль.

И ещё по сварке. Часто забывают про подбор присадочного материала. Для сварки Переход 316 с основной трубой из той же стали обычно используют ER316L. Но если переход стыкуется, скажем, с дуплексной сталью или обычной углеродистой, нужен совсем другой подход. Ошибка в выборе присадки гарантированно приведет к образованию хрупких фаз и трещинам. Это кажется базой, но на стройплощадке, когда под рукой нет нужной проволоки, а сроки горят, искушение ?сварить чем есть? огромно. Борьба с этим — постоянный процесс.

Дуплекс против аустенита: когда 316 — не лучший выбор

Вот здесь хочу сделать важное отступление. Индустрия постепенно уходит от мысли, что AISI 316 — это панацея для агрессивных сред. Особенно когда речь идет о средах с высоким содержанием хлоридов, сероводорода, или о применении в морской воде. Для таких условий всё чаще смотрят в сторону дуплексных сталей, например, 2205 (S31803). Их стойкость к питтингу и коррозионному растрескиванию под напряжением (КРН) на порядок выше.

У нас был проект — выносной коллектор на морской платформе. Изначально в проекте стояли переходы из 316L. Но после анализа реального состава пластовой воды (высокое содержание Cl-, H2S, CO2) и рабочих температур, материаловеды настояли на замене на дуплекс. Аргумент был железный: даже дорогой и качественный Переход 316 в таких условиях проживет от силы 2-3 года, после чего начнется лавинообразное развитие питтинга. Переход на дуплексные переходы, хотя их стоимость была выше в 1.5 раза, продлил расчетный ресурс узла до 15 лет. Это тот случай, когда слепая вера в классическую нержавейку может привести к катастрофическим затратам на ремонт.

Поэтому сейчас, получая ТЗ с указанием ?нержавейка 316?, мы всегда задаем уточняющие вопросы: полный химический состав среды, температура, давление, наличие застойных зон, возможность контакта с блуждающими токами. Часто оказывается, что клиент просто не в курсе альтернатив или руководствуется устаревшим прайс-листом. И здесь снова возвращаемся к вопросу о поставщиках. Хорошо, когда производитель, как та же JN Special Alloy, предлагает не только стандартный аустенитный ряд (Inconel, Hastelloy, Monel, Incoloy — это всё их никелевые сплавы, кстати), но и дуплексные стали. Это позволяет гибко подбирать материал под реальные, а не бумажные условия.

Логистика и складирование: неочевидные риски

Мало кто задумывается, но значительная часть проблем с коррозией нержавейки закладывается не в цеху, а на складе или при транспортировке. Переход 316, как и любая нержавейка, пассивируется — на поверхности образуется оксидная пленка, защищающая металл. Но эту пленку легко повредить.

Классическая история: переходы привезли на объект, сняли полиэтиленовую упаковку и сложили в углу открытого склада рядом с конструкциями из обычной стали. Идет дождь, стекает вода с углеродистого металла, насыщенная продуктами его коррозии (ионами железа), на блестящую поверхность нержавейки. Через пару недель на переходе появляются рыжие подтеки — это не коррозия самой 316-й стали, это налипшие частички железа (железная контаминация). Но под этими частичками пассивный слой разрушается, и начинается локальная коррозия. Поэтому правильное складирование — отдельно от черных металлов, под навесом, в оригинальной упаковке до самого момента монтажа — это не прихоть, а необходимость.

То же самое с маркировкой. Казалось бы, мелочь. Но если на переход нанесена маркировка несмываемой краской или, что хуже, клеймением, в этих местах пассивный слой гарантированно нарушен. Правильная практика — маркировка мягким карандашом или биркой из того же материала, прикрепленной проволокой. Мелочь, но из таких мелочей и складывается надежность.

Резюме: не материал, а система

Так к чему всё это? Переход 316 — это не просто кусок металла определенной формы. Это элемент системы, чья долговечность определяется цепочкой: качество исходного материала (здесь важен контроль от плиты/трубы, как у интегрированных производителей) -> точность изготовления (геометрия, чистота поверхности) -> грамотная логистика и хранение -> корректный монтаж и сварка -> соответствие реальным условиям эксплуатации.

Пренебрежение любым из этих звеньев сводит на нет преимущества самой марки стали. Опыт, часто горький, учит, что нельзя слепо доверять только сертификату. Нужно задавать вопросы поставщику о процессе производства, нужно инспектировать продукцию на месте, нужно обучать монтажные бригады специфике работы с нержавеющими сталями.

И последнее. Рынок насыщен предложениями. Видишь сайт, как jnalloy.ru, где компания JN Special Alloy Technology заявляет о производстве от плиты до фитинга из широкой гаммы сплавов — это, как минимум, говорит о серьезных мощностях и, возможно, о более предсказуемом качестве конечного продукта, того же перехода. В нашей работе предсказуемость и отсутствие сюрпризов часто дороже самой низкой цены в коммерческом предложении. Потому что цена сюрприза на действующем объекте всегда на порядки выше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из инколой 800H

Прутки из инколой 800H -

Труба из хастеллоя X

Труба из хастеллоя X -

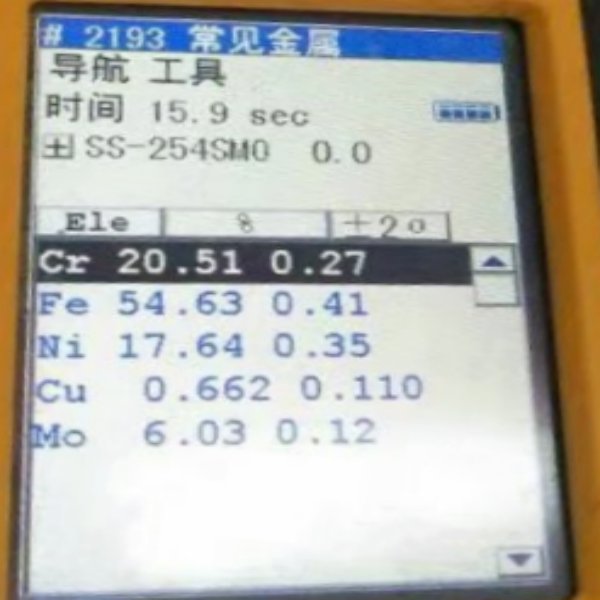

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

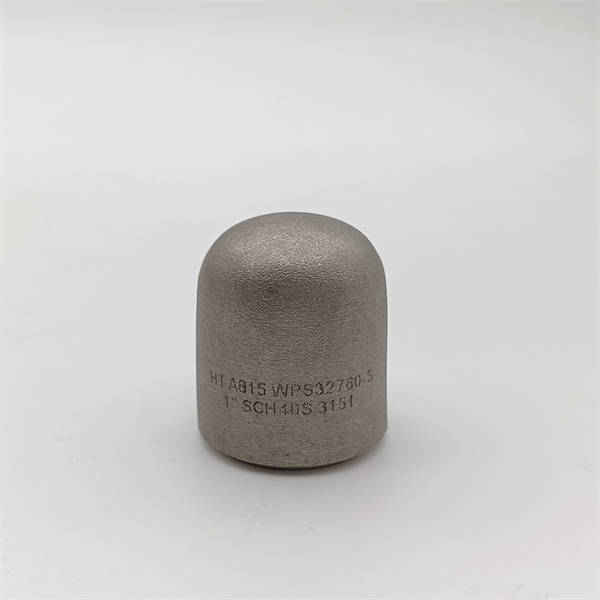

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

Труба из никеля 200

Труба из никеля 200 -

Фитинги BW из никель 200

Фитинги BW из никель 200 -

Фитинги BW из нержавеющей стали 321

Фитинги BW из нержавеющей стали 321 -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO -

Хастеллой B2

Хастеллой B2

Связанный поиск

Связанный поиск- Круглый стержень из хастеллойной стали C276

- Нержавеющая сталь 254

- Стальная труба из никеля 201

- S32760 Стальная плита из супердуплексной стали

- Китай Стальная труба из нержавеющей стали Поставщики

- Стальная труба из хастеллойной стали B3

- Китай ASTM A312

- Китай 316LN Стальная труба из нержавеющей стали Производители

- OEM плиты 254SMO

- скидка труба A312