Пластины 2205

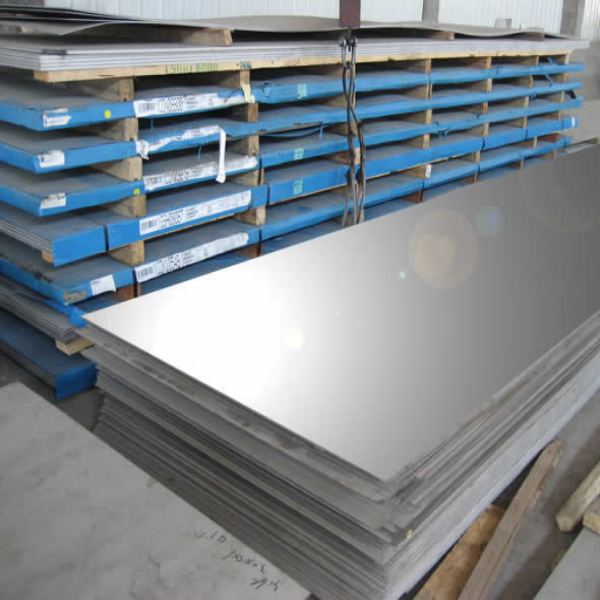

Когда речь заходит о Пластины 2205, многие сразу думают о стандартной нержавейке, но это совсем другой материал. Лично сталкивался с ситуациями, когда заказчики путали его с 316L или 304, а потом удивлялись, почему сварные швы ведут себя иначе. На самом деле, Пластины 2205 — это дуплексная сталь, где примерно 50% феррита и 50% аустенита, что дает совершенно другие механические свойства и коррозионную стойкость.

Особенности структуры и производства

Если взглянуть на микроструктуру Пластины 2205 под микроскопом, видно, как ферритные и аустенитные зерна переплетаются. Именно это обеспечивает высокую прочность — почти в два раза выше, чем у аустенитных сталей. Но здесь есть нюанс: если неправильно провести термическую обработку, баланс нарушается, и материал теряет стойкость к межкристаллитной коррозии. Сам видел, как на одном из объектов пластины после сварки покрылись трещинами из-за перегрева.

В производстве, например, у JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru), важно контролировать не только химический состав, но и скорость охлаждения. Они как раз специализируются на дуплексных сталях, и по опыту, их Пластины 2205 обычно соответствуют стандартам вроде UNS S32205. Но даже у них бывают партии, где содержание азота чуть ниже нормы — это влияет на стойкость к точечной коррозии, особенно в хлоридных средах.

Кстати, не все понимают, что толщина пластин играет роль. Для толстых листов, скажем, от 20 мм, нужна особая прокатка, чтобы избежать расслоения. Однажды пришлось отказаться от поставки из-за внутренних дефектов — видимо, сырье было неоднородным. Такие моменты часто всплывают в полевых условиях, а не в лаборатории.

Применение в химической и морской отраслях

В химической промышленности Пластины 2205 часто используют для емкостей под агрессивные среды, например, серную кислоту средней концентрации. Но здесь важно помнить о температуре: выше 60°C может начаться коррозия, если в среде есть ионы хлора. На одном проекте мы устанавливали пластины в теплообменник, и через полгода заметили точечные поражения — оказалось, в воде было слишком много хлоридов, а мы не учли.

В морской среде эти пластины показывают себя лучше, чем обычные нержавейки, но не идеально. Например, в опреснительных установках они выдерживают долго, но если есть зазоры или застойные зоны, может начаться щелевая коррозия. Видел случаи, где Пластины 2205 служили годами в насосах, но при монтаже недотянули болты — и все пошло наперекосяк.

Еще один момент — сварка. Многие думают, что можно варить как угодно, но на практике нужны специальные присадочные материалы, например, 2209. Иначе шов получается хрупким. Как-то раз мы с командой пробовали сэкономить на этом, и в результате конструкция не прошла испытания давлением. Пришлось переделывать, теряя время и деньги.

Сравнение с другими материалами

Если сравнивать Пластины 2205 с супердуплексными сталями, например, 2507, то последние прочнее, но и дороже. В большинстве случаев 2205 хватает с запасом, особенно если нет экстремальных нагрузок. Но вот в средах с высоким содержанием H2S лучше не рисковать — здесь супердуплекс надежнее.

Иногда заказчики просят заменить 2205 на более дешевые аналоги, вроде 904L, но это ошибка. 904L — аустенитная сталь, и у нее ниже предел текучести. В несущих конструкциях это может привести к деформациям. Сам участвовал в проекте, где такая замена привела к аварии — к счастью, без жертв.

Что касается никелевых сплавов, например, Inconel, то они, конечно, выдерживают более высокие температуры, но и цена в разы выше. Для большинства применений, где температура до 300°C, Пластины 2205 — оптимальный выбор. Особенно если учесть, что у поставщиков вроде JN Special Alloy Technology Co., Ltd. обычно есть в наличии разные размеры, от тонких листов до толстых плит.

Практические советы по выбору и монтажу

При заказе Пластины 2205 всегда проверяйте сертификаты, особенно на содержание молибдена и хрома. Бывало, что поставщики грешат отклонениями, и потом материал не проходит испытания. У JN Alloy, например, документация обычно в порядке, но лишняя проверка не помешает — сам не раз сталкивался с мелкими несоответствиями.

При монтаже важно избегать контакта с углеродистыми сталями, иначе возможна гальваническая коррозия. Используйте изоляционные прокладки — кажется, мелочь, но на деле экономит много головной боли. Как-то на монтаже трубопровода забыли про это, и через месяц появились рыжие подтеки.

Еще советую обращать внимание на обработку кромок. Если края острые, в эксплуатации могут появиться трещины. Лучше сразу заказывать пластины с фасками или обрабатывать их на месте. Помню, на одном объекте пришлось экстренно шлифовать кромки, потому что при нагрузке пошли микротрещины.

Ошибки и уроки из опыта

Одна из самых частых ошибок — неправильное хранение. Пластины 2205 хоть и стойкие, но если их держать на открытом воздухе в приморской зоне, на поверхности может появиться пятнистая коррозия. У нас на складе однажды так испортилась партия — пришлось списывать в утиль.

Другая проблема — неверная оценка нагрузок. Как-то мы использовали пластины для резервуара, рассчитанного на статическое давление, а в реальности были вибрации. Через полгода пошли усталостные трещины. Теперь всегда учитываю динамические нагрузки, даже если в ТЗ о них не сказано.

И последнее: не экономьте на контроле качества. Даже у проверенных поставщиков, вроде JN Alloy, бывают осечки. Лучше потратить время на испытания образцов, чем потом разбираться с последствиями. Как говорится, доверяй, но проверяй — это в нашей работе золотое правило.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 304L

Фланцы из нержавеющей стали 304L -

Труба из сплава 31

Труба из сплава 31 -

Прутки из инконеля 600

Прутки из инконеля 600 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Инконель 718

Инконель 718 -

Фланец из инконеля 625

Фланец из инконеля 625 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Фланцы из нержавеющей стали AL6XN

Фланцы из нержавеющей стали AL6XN -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO