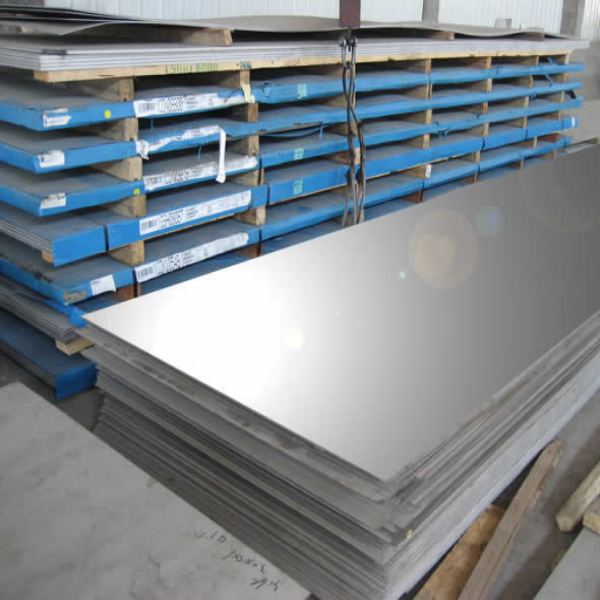

Пластины 2205 заводы

Когда ищешь 'Пластины 2205 заводы', половина результатов - перепродавцы китайского литья. Настоящих производителей, которые могут выдержать ГОСТ и дать полноценную сертификацию, по пальцам пересчитать.

Технологические нюансы дуплексных сталей

С пластинами 2205 постоянно сталкиваешься с парадоксом - вроде бы состав по ASTM A240/A240M выдерживают, а при сварке феррит-аустенитная структура плывёт. Особенно заметно на толщинах свыше 40 мм, где неравномерность охлаждения убивает коррозионную стойкость.

На одном из объектов в Татарстане пришлось столкнуться с дефектом после плазменной резки - по кромке пошла сетка карбидов. Пришлось объяснять заказчику, что это не брак материала, а последствия превышения скорости резки. Такие моменты в сертификатах не пишут, только опытным путём.

Интересно наблюдать, как разные заводы решают вопрос с травлением. Китайские поставщики часто экономят на пассивации, а вот европейские коллеги иногда перегибают - дают слишком гладкую поверхность, что потом проблемы с адгезией покрытий создаёт.

Российские производители vs импорт

Из отечественных могу выделить Чусовской металлургический завод - у них хорошая лабораторная база для контроля структуры. Но с толщинами выше 80 мм стабильно возникают проблемы с прокаливаемостью. Часто вижу, как заказчики берут у них базовые толщины, а на сложные позиции идут к специализированным поставщикам вроде JN Special Alloy Technology.

Кстати, на https://www.jnalloy.ru недавно смотрел их подход к контролю качества - используют ультразвуковой контроль не выборочно, а на 100% продукции. Это редкость даже для европейских производителей.

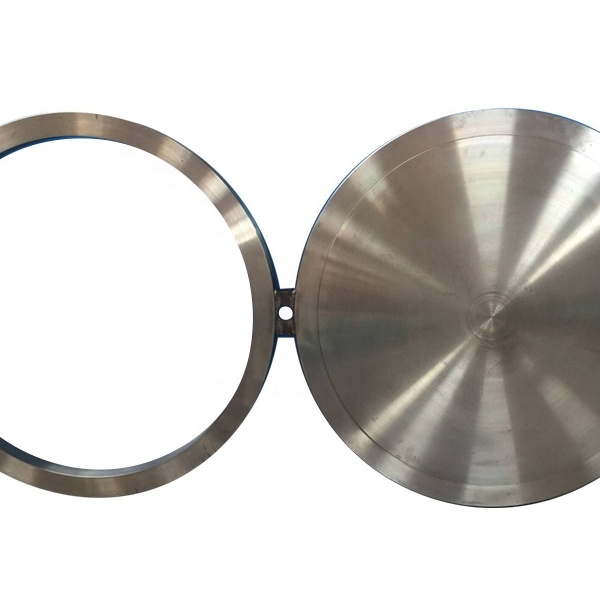

Заметил тенденцию - многие нефтехимические предприятия переходят на дуплексные стали для теплообменников, но экономят на фланцах. В результате получаем коррозионные пары, где пластины служат дольше, чем крепёжные элементы.

Практические сложности при работе с 2205

Самая частая ошибка монтажников - использование абразивов с железными включениями при зачистке. После этого даже самая качественная сталь начинает цвести. Приходится проводить ликбез про отдельные инструменты для нержавейки.

С термической обработкой вообще отдельная история. Видел случаи, когда пластины 2205 отправляли на нормализацию вместе с углеродистой сталью - результат предсказуем. Сейчас всегда требую отдельный термообрабатывающий цикл.

Интересный момент с механической обработкой - при фрезеровке нужно строго соблюдать подачу, иначе поверхность перегревается. На одном из заводов в Подмосковье пришлось переделывать партию пластин именно из-за этого.

Контроль качества и сертификация

С сертификатами на дуплексные стали вечная головная боль. Многие поставщики дают только сертификат соответствия, забывая про протоколы испытаний на межкристаллитную коррозию. Особенно это касается поставок для химической промышленности.

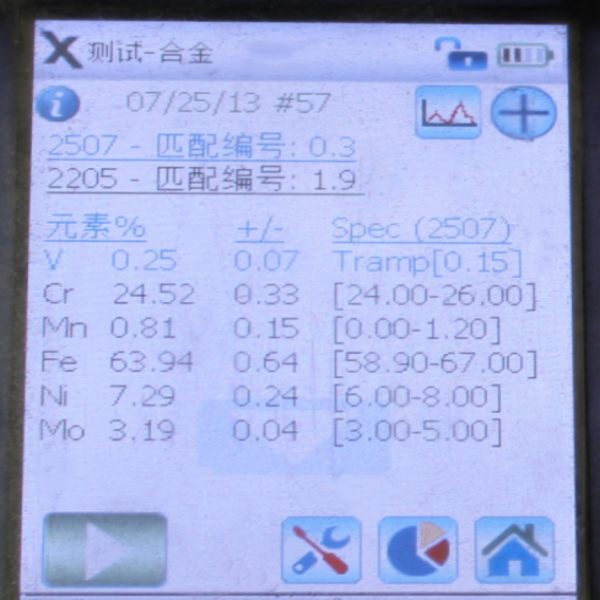

Запомнился случай с проверкой химического состава - лаборатория показала отклонение по молибдену, хотя сертификат был идеальным. Оказалось, проблема в неоднородности проката - взяли пробу с края плиты, где segregation произошёл.

Сейчас всегда требую проведения дополнительных испытаний на стойкость к pitting corrosion - стандартные тесты в NaCl недостаточно информативны для реальных условий эксплуатации.

Перспективы рынка и практические наблюдения

За последние два года заметно вырос спрос на толстолистовые пластины 2205 - в основном для морских конструкций. Но многие проектировщики до сих пор не учитывают разницу в модуле упругости по сравнению с обычными нержавейками.

Интересно наблюдать, как JN Special Alloy Technology Co., Ltd. решает вопрос с логистикой толстолистового проката - используют специальные контейнеры с климат-контролем, что для дуплексных сталей критически важно.

Из последних наблюдений - начинают появляться подделки под 2205 с уменьшенным содержанием никеля. Вычислить можно только полным химическим анализом - визуально отличить практически невозможно.

Для серьезных проектов сейчас рекомендую заказывать пробную партию с последующим изготовлением тестовых сварных соединений - только так можно быть уверенным в качестве материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из хастеллоя C2000

Труба из хастеллоя C2000 -

Супердуплексная сталь S32750

Супердуплексная сталь S32750 -

Фланцы из нержавеющей стали 17-4PH

Фланцы из нержавеющей стали 17-4PH -

фланцы из нержавеющей стали 347

фланцы из нержавеющей стали 347 -

Поковки из никель 201

Поковки из никель 201 -

Труба из монеля K500

Труба из монеля K500 -

Поковки из хастеллоя G30

Поковки из хастеллоя G30 -

Фланец из инколоя 825

Фланец из инколоя 825 -

Фланец из сплава 20

Фланец из сплава 20 -

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

Труба из нержавеющей стали 347H

Труба из нержавеющей стали 347H -

Труба из инконеля 625

Труба из инконеля 625