Пластины 2205 Поставщики

Когда ищешь поставщиков дуплексной стали 2205, первое что сбивает с толку — все обещают одинаковые сертификаты, но в работе пластины ведут себя совершенно по-разному. Я бы начал с того, что многие путают просто нержавейку с настоящим дуплексом, и это дорогая ошибка.

Что на самом деле скрывается за цифрами в сертификатах

Вот смотрю на сертификат от JN Alloy — там указано содержание азота 0,16%, но мы-то знаем, что при резке это значение может 'плавать'. Один раз взяли партию у нового поставщика, так после плазменной резки кромки посыпались — азот оказался на нижней границе. Пришлось переходить на абразивную резку, терять время.

Кстати, про пластины 2205 — если видишь в описании 'аналогично 2205', беги. Настоящий дуплекс должен иметь ферритно-аустенитную структуру 50/50, а не 'примерно'. В химических емкостях это критично, особенно при температурах от -40°C.

На сайте jnalloy.ru обратил внимание — они дают полный пакет испытаний, включая коррозионные тесты в хлористой среде. Это серьезно, большинство ограничивается только механическими характеристиками.

Практические сложности с обработкой дуплексных сталей

Сварка — отдельная история. Брали пластины 2205 для нефтяного коллектора, варили аргоном, а потом на стыках пошли микротрещины. Оказалось, проблема в межкристаллитной коррозии — поставщик не предупредил про необходимость строгого контроля температуры межпроходного подогрева.

Сейчас всегда требую от поставщиков типа JN Special Alloy Technology данные по термообработке. Если пластины прошли неправильный отжиг — после сварки получим неравномерную структуру. Проверяю твердомером в нескольких точках, особенно у кромок.

Заметил интересное — китайские производители часто экономят на травлении. Поверхность выглядит нормально, но при ультразвуковом контроле видим непротравленные участки. Потом в этих местах начинается точечная коррозия.

Геометрия пластин — неочевидные нюансы

Казалось бы, что сложного в плоской пластине? Но когда делаешь обечайки для сосудов давления, кривизна становится проблемой. Помню случай с пластинами 8 мм — по сертификатам все идеально, а при гибке пошла волнистость.

Сейчас всегда заказываю пробную партию 1-2 листа перед крупным заказом. Даже у проверенных поставщиков бывают осечки — то прокатный стан настроили неправильно, то охлаждение после отжига неравномерное.

Особенно внимателен к пластинам толще 40 мм. Центральные слои могут иметь другую структуру, чем поверхность. JN Alloy в таких случаях делает вырезку из середины пластины для испытаний — это правильный подход.

Логистика и складское хранение

Один раз получили пластины 2205 с межоперационной коррозией — их хранили рядом с углеродистой сталью под открытым небом. Теперь всегда уточняю условия хранения на складе поставщика.

Маркировка — кажется мелочью, но когда на объект приходит 20 тонн пластин без четкой маркировки плавок, начинается головная боль. У JN Alloy заметил систему цветовой маркировки — удобно, сразу видно разные партии.

Размеры немерных пластин — вот где поставщики часто 'экономят'. Заказываешь 6000х1500, а привозят 5980х1490. Для крупных конструкций разница в 20 мм критична. Теперь в спецификациях указываю жесткие допуски.

Ценообразование — где скрываются подводные камни

Первое что бросается в глаза — разброс цен на 30-40% между поставщиками. Но дешевые пластины 2205 обычно означают экономию на легирующих элементах — меньше молибдена, меди вместо азота.

Сравниваю предложения: если вижу цену значительно ниже рыночной, проверяю наличие полного пакета сертификатов. Без испытаний на стойкость к точечной коррозии (ASTM G48) пластины не принимаю.

Интересно что JN Alloy предлагает разные варианты отделки поверхности — от 2B до полированной. Для пищевого оборудования это важно, но многие поставщики об этом не задумываются.

Техническая поддержка и экспертиза

Ценю когда поставщик может проконсультировать по применению — не просто продать пластины, а подсказать режимы обработки. Один раз столкнулся — звоним техническому специалисту, а он не может ответить про оптимальные скорости резания.

В описании JN Special Alloy Technology вижу упоминание полного цикла производства — от выплавки до готовых изделий. Это важно, значит могут контролировать качество на всех этапах.

Заметил тенденцию — серьезные поставщики предоставляют отчеты УЗК каждой пластины. Мелкие обычно ограничиваются выборочным контролем, что для ответственных объектов неприемлемо.

Перспективы рынка и новые вызовы

Сейчас многие переходят на супердуплексные стали, но для 80% применений обычный 2205 достаточно. Главное — не гнаться за новинками, а правильно подбирать материал под конкретные условия.

Интересно наблюдать как меняются требования к пластинам 2205 — раньше довольствовались стандартными размерами, сейчас все чаще нужны нестандартные толщины и обработка кромок.

Если говорить о будущем — думаю, поставщикам придется больше внимания уделять экологичности производства. Уже сейчас некоторые европейские заказчики требуют данные о углеродном следе продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из инколоя 800H

Пластина из инколоя 800H -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

Пластина из сплава 20

Пластина из сплава 20 -

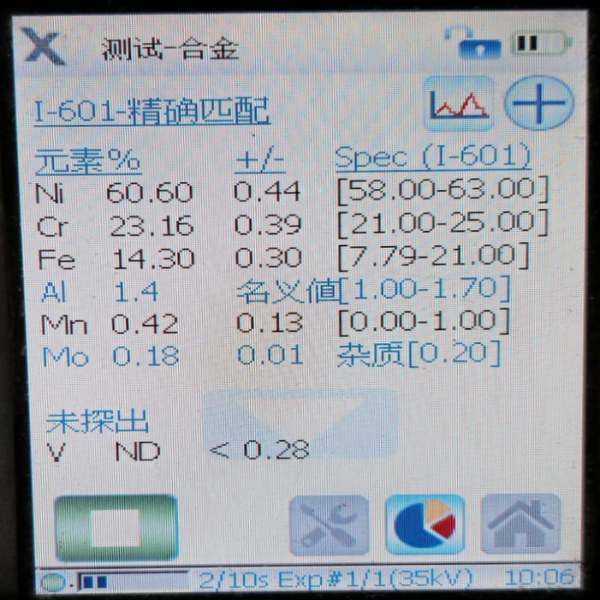

Пластина из инконеля 600

Пластина из инконеля 600 -

Пластина из нержавеющей стали 316H

Пластина из нержавеющей стали 316H -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

Фитинги BW из инколоя 800H

Фитинги BW из инколоя 800H -

Инконель 601

Инконель 601 -

Дуплексная сталь S31803

Дуплексная сталь S31803 -

фланцы из нержавеющей стали 317

фланцы из нержавеющей стали 317 -

Прутки из никеля 200

Прутки из никеля 200 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L