Пластины 2205 Производители

Когда ищешь пластины 2205 производители, часто натыкаешься на однотипные списки с громкими заявлениями. Многие забывают, что дуплексная нержавейка — это не просто марка, а баланс аустенита и феррита, который у каждого завода свой. Я лет десять назад попался на удочку 'одинаковых по химсоставу' пластин от двух разных поставщиков — одна партия пошла трещинами после сварки, потому что соотношение фаз плавало. С тех всегда прошу предоставить не только сертификаты, но и тесты на коррозионное растрескивание в хлористой среде.

Китайские производители: стереотипы и реальность

Раньше скептически относился к азиатским поставкам, пока не столкнулся с JN Special Alloy Technology Co., Ltd. Их сайт https://www.jnalloy.ru сначала насторожил простотой, но там нашёл то, что редко увидишь у европейцев — детальные отчёты по ударной вязкости при отрицательных температурах. Они делают упор на полный цикл: от пластины 2205 до фланцев и фитингов, что для монтажников критично — не приходится стыковать разнородные материалы.

Заказывали у них партию труб для химического производства под Выборгом. Пришлось лично лететь на завод — сомневался в точности термообработки. Увидел, как калибруют печи по зонам: верхний предел 1120°C выдерживают жёстко, но есть нюанс с охлаждением. Если спустить ниже 300°C за 8 минут вместо 10 — пластичность падает. Это та мелочь, о которой в каталогах не пишут.

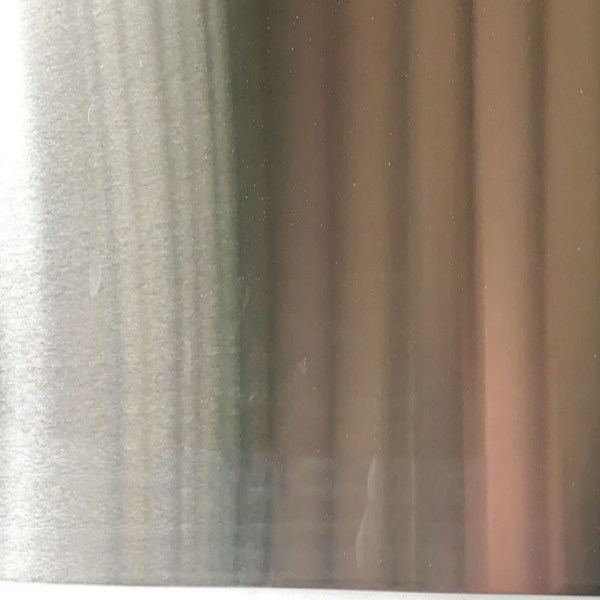

Ошибка, которую повторяют новички: берут пластины 2205 по цене и не проверяют чистоту поверхности. У JN Alloy шлифовка 2B — матовая, без окалины. Как-то взяли у местного дилера 'аналогичные' плиты — после травления проступили следы вальцовки. Пришлось переплачивать за механическую зачистку.

Технологические риски при обработке

Сварка дуплексных сталей — отдельная головная боль. Как-то на объекте в Уфе рабочие использовали электроды для 316L — швы пошли межкристаллитной коррозией. Теперь требую паспорта на каждый пруток, особенно для производители, которые поставляют комплектующие. У JN в этом плане удобно: на том же сайте можно запросить подбор присадочного материала под конкретную среду — хоть для сероводородсодержащих скважин.

Механическая обработка — ещё один камень преткновения. Резка абразивом перегревает кромку, теряется стойкость к точечной коррозии. Лучше плазма с водой, но и тут есть подвох: при толщине свыше 40 мм может 'убежать' перпендикулярность. Мы обычно оставляем припуск 2-3 мм на фрезеровку.

Интересный случай был с термическим упрочнением. Один завод предлагал 'улучшенные' пластины 2205 с твёрдостью 32 HRC. В лаборатории выяснилось — они превысили температуру закалки, получили избыток феррита. Для насосных штоков такие не подошли, пришлось переделывать.

Логистика и складские нюансы

Хранение на открытом воздухе — частая ошибка. Даже у качественной дуплексной стали при контакте с хлоридами от морской атмосферы могут появиться точечные очаги коррозии. Как-то приняли партию от JN Alloy — упаковка была с влагопоглотителями, но наш складской оказался сыроват. Результат — пятна на трёх листах. Теперь всегда проверяем условия хранения до приёмки.

Сроки поставки — больной вопрос. Китайские производители часто грешат задержками, но тут заметил интересную деталь: JN держат на складе в Владивостоке ходовые размеры плит 10-40 мм. Для срочных проектов спасает, хотя для нестандартных толщин всё равно ждёшь 6-8 недель.

Таможенное оформление — отдельная история. Как-то застряла партия из-за неправильного кода ТН ВЭД. Теперь всегда прошу поставщиков указывать не просто 'плиты нержавеющие', а полную расшифровку: 'дуплексная сталь 2205, горячекатаная, термообработанная'.

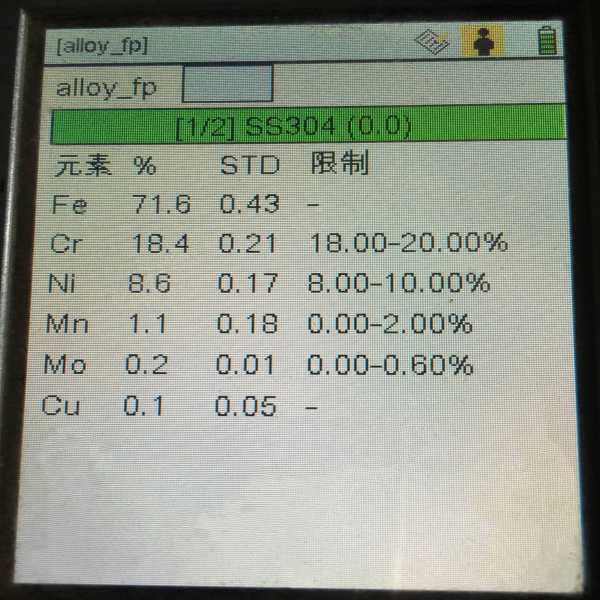

Контроль качества: от сертификатов до реальных испытаний

Многие доверяют заводским сертификатам, но мы всегда делаем выборочные проверки в аккредитованной лаборатории. Особенно важно для ответственных объектов — типа нефтехимических заводов. У JN Alloy прозрачная система: по запросу предоставляют видео ультразвукового контроля, что редкость для азиатских поставщиков.

Химсостав — основа, но не гарантия. Видел плиты, где все элементы в норме, а ударная вязкость 'плывёт'. Сейчас требуем испытания на образцах из разных участков листа — особенно с краёв, где возможна неоднородность.

Микроструктура — тот параметр, который многое говорит о технологии. Идеальное соотношение 50/50 достигается редко, допустимый диапазон 40-60%. Помню, один европейский производитель хвастался точностью 49/51 — но цена была заоблачной. Для большинства задач подходит 45/55, главное — отсутствие межметаллидных фаз.

Экономика vs надёжность

Часто заказчики пытаются сэкономить на толщине. Стандартная история: проектировщик закладывает 12 мм, а procurement ищет, где взять 10 мм 'с тем же запасом прочности'. Для пластины 2205 это опасно — дуплексная сталь хоть и прочнее аустенитных марок, но требует строгого соблюдения расчётных параметров.

Иногда выгоднее взять более дорогую плиту, но с оптимизированными размерами. У JN Alloy, к примеру, можно заказать нестандартный раскрой — уменьшаются отходы при раскрое. Для большого проекта экономия на отходах может перекрыть разницу в цене.

Скрытые costs — то, о чём многие забывают. Дешёвая плита может потребовать дополнительной обработки, привести к простоям. Один раз сэкономили 15% на поставщике — потом три недели устраняли последствия коррозии на сварных швах.

Перспективы рынка

Сейчас вижу тенденцию к ужесточению требований — особенно в арктических проектах. Пластины 2205 должны выдерживать не просто низкие температуры, а циклические заморозки. Не все производители это учитывают.

Интересно, что такие компании как JN Special Alloy Technology Co., Ltd расширяют ассортимент сопутствующих продуктов — от прутков до фитингов. Это логично: когда все компоненты от одного производителя, проще гарантировать совместимость.

Из новшеств — некоторые поставщики начинают предлагать цифровые паспорта изделий с полной историей производства. Пока это редкость, но думаю, скоро станет стандартом для ответственных применений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из супердуплексная сталь S32760

Труба из супердуплексная сталь S32760 -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Нержавеющая сталь 904L

Нержавеющая сталь 904L -

Труба из инколоя 800H

Труба из инколоя 800H -

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Труба из хастеллоя C276

Труба из хастеллоя C276 -

Поковки из нержавеющей стали 17-4PH

Поковки из нержавеющей стали 17-4PH -

фланцы из нержавеющей стали 317

фланцы из нержавеющей стали 317 -

Прутки из нержавеющей стали 316LN

Прутки из нержавеющей стали 316LN -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

Инколой 825

Инколой 825 -

Инконель 718

Инконель 718