Пластины 2507 заводы

Когда говорят про Пластины 2507, многие сразу думают про коррозионную стойкость, но мало кто учитывает, как технология прокатки влияет на ударную вязкость при минусовых температурах. На нашем производстве в JN Alloy были случаи, когда заказчики привозили образцы с трещинами по краям - оказывается, некоторые заводы экономят на термообработке после горячей деформации.

Технологические нюансы дуплексных сталей

На заводах с устаревшим оборудованием до сих пор пытаются гнать толщину 40+ мм без контролируемого охлаждения. Видел как на одном из уральских предприятий пластина 2507 толщиной 50 мм после снятия с прокатного стана шла под пресс - аустенит не успевал перераспределиться. В итоге - расслоение по ферритной фазе.

У нас в JN Special Alloy Technology после прокатки сразу идёт система водно-воздушного охлаждения с контролем скорости. Особенно важно для толстых пластин - если охлаждать слишком быстро, появляются внутренние напряжения, которые потом вылезают при механической обработке.

Кстати, про механическую обработку - многие забывают, что для Пластины 2507 нужно специальные режимы резания. Стандартные твердосплавные пластины для нержавейки тут не всегда подходят - дуплексная структура требует особого подхода к геометрии инструмента.

Контроль качества на производстве

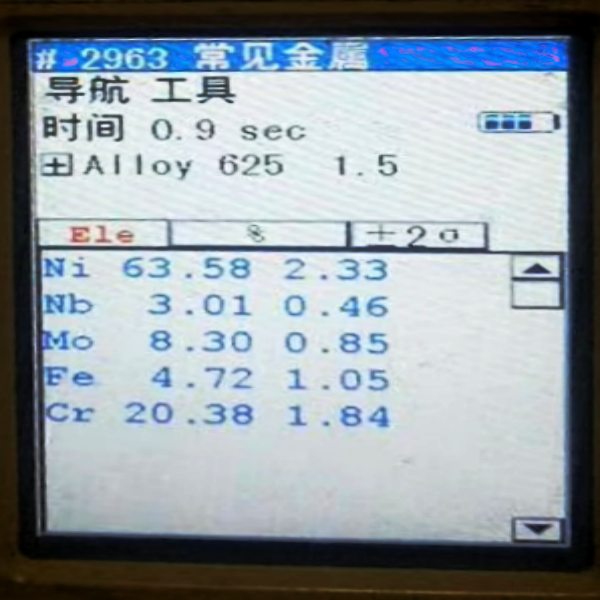

На нашем сайте jnalloy.ru мы всегда указывает не только химический состав, но и результаты УЗК-контроля каждой партии. Это важно - как-то раз получили рекламацию из-за включений сульфидов, хотя по химии всё было в норме. Оказалось, проблема в разливке - теперь обязательно делаем дополнительный контроль на макрошлифах.

Особое внимание уделяем травлению пластин - старый способ с азотной кислотой не всегда выявляет границы фаз. Перешли на электролитическое травление, хотя это и дороже. Зато клиенты видят реальную структуру дуплексной стали без артефактов.

По опыту скажу - многие недооценивают важность контроля содержания азота. Даже небольшое отклонение от 0.24-0.32% существенно влияет на стойкость к точечной коррозии. Особенно для морских применений - там каждый 0.01% азота на счету.

Практические аспекты применения

Работая с заводами нефтехимического профиля, заметил интересную деталь - они часто заказывают пластины 2507 с дополнительной термообработкой под конкретные среды. Например, для теплообменников в сероводородсодержащих средах мы делаем двойной отпуск - это хоть и увеличивает стоимость, но продлевает срок службы в 1.5 раза.

Для судостроителей важна стабильность механических свойств по всей поверхности пластины. Как-то пришлось забраковать целую партию из-за разницы в 40 МПа на противоположных краях листа - вибрационная прокатка дала сбой в настройках.

Сейчас многие пытаются экономить на толщинах - делают минус 0.5 мм от номинала. Но для Пластины 2507 это критично, особенно в сварных конструкциях. Мы всегда держим запас по толщине, потому что после сварки возможна дополнительная коррозия в зоне термического влияния.

Логистика и складирование

Хранение дуплексных сталей - отдельная история. На нашем складе введены особые правила - пластины 2507 лежат на деревянных прокладках с минимальным зазором 200 мм от пола. Влажность контролируем постоянно - даже конденсат может вызвать точечную коррозию, хотя сталь и считается стойкой.

При транспортировке сталкивались с проблемой - перевозчики не всегда понимают, что пластины нельзя грузить вместе с углеродистой сталью. Были случаи контактной коррозии. Теперь разработали специальную инструкцию для логистических компаний.

Интересный момент - многие клиенты просят поставлять пластины в защитной плёнке. Но мы от этого отказались - под плёнкой скапливается влага, особенно при перепадах температур. Лучше качественная упаковка в ингибиторную бумагу, хоть и дороже.

Перспективы развития производства

Современные заводы переходят на производство пластин 2507 с контролируемой текстурой. Это особенно важно для изделий, работающих под нагрузкой в разных направлениях. Мы в JN Alloy уже установили новую линию термомеханической прокатки - можно задавать определенное соотношение фаз по толщине пластины.

Заметил тенденцию - всё больше запросов на комбинированные изделия. Например, пластины 2507 с наплавленным слоем инконеля. Пробовали делать по технологии лазерной наплавки - пока дороговато, но для особых случаев вполне оправдано.

Из последних наработок - научились производить пластины с градиентными свойствами. Толщиной 30+ мм, где с одной стороны повышенная твердость, с другой - лучшая ударная вязкость. Правда, пока только для специальных заказов - технология сложная, требует точного контроля на каждом этапе.

В целом, производство Пластины 2507 продолжает развиваться - появляются новые методы контроля, совершенствуется оборудование. Главное - не гнаться за дешевизной, а обеспечивать стабильное качество. Как показывает практика, именно за это клиенты готовы платить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- купить Пластины 904L

- Пластины A240 цена

- труба S32205 Производитель

- Китай Бесшовная труба из нержавеющей стали Поставщики

- сертификат ASTM A790

- Китай труба 2205

- Китай 317 Стальная труба из нержавеющей стали завод

- 317 Фланец из нержавеющей стали

- Китай 321H Стальная труба из нержавеющей стали цена

- дешево Пластины 254SMO