Пластины 2507 Производители

Когда ищешь Пластины 2507 Производители, часто сталкиваешься с тем, что многие путают дуплексную сталь с обычной нержавейкой. На деле же 2507 — это совсем другой уровень коррозионной стойкости, особенно в хлоридных средах. Сам видел, как на химическом заводе под Уфой пластины из 2507 отработали 8 лет без замены, тогда как 304-я сталь начала трескаться уже через два года.

Ключевые особенности материала 2507

Главное в 2507 — соотношение аустенита и феррита, которое должно быть близко к 50/50. Но на практике добиться этого сложнее, чем кажется. Например, при сварке часто возникает перекос в сторону феррита, что снижает ударную вязкость. Один раз мы получили партию от китайского поставщика, где в сертификате было указано 48/52, а фактически после термички выходило 35/65.

Толщина пластин — отдельная история. Для теплообменников оптимально 3-6 мм, но если брать тоньше 3 мм, возникают проблемы с проваром при сварке. Особенно критично для аппаратов, работающих под давлением. Помню, на нефтехимическом комбинате в Омске пришлось переделывать целый узел из-за микротрещин в пластинах 2,5 мм.

По механическим свойствам: предел текучести должен быть не менее 550 МПа. Но здесь многое зависит от термообработки. Некоторые производители экономят на нормализации, и тогда пластины не выдерживают знакопеременных нагрузок. Проверяли как-то образцы от нового поставщика — при циклических испытаниях появились признаки усталости уже на 80 000 циклов вместо положенных 150 000.

Проблемы выбора производителя

Сейчас много говорят про Пластины 2507 Производители из Азии, но не все учитывают разницу в подходах к контролю качества. Китайские заводы часто дают хорошую химию, но с макроструктурой бывают проблемы. Например, полосчатость из-за неправильной прокатки. Такую пластину потом не обработать — резец постоянно 'гуляет'.

Европейские производители надежнее, но и дороже. Причем разница в цене не всегда оправдана. Для большинства российских проектов подходят и азиатские аналоги, если правильно провести входной контроль. Мы обычно берем пробную партию 1-2 тонны и тестируем на коррозию в конкретной среде заказчика.

Интересный опыт был с JN Special Alloy Technology Co., Ltd. — их сайт https://www.jnalloy.ru указывает на специализацию именно по дуплексным сталям. Что важно — у них есть возможность поставки не только Пластины 2507, но и полный комплект сопутствующих изделий: трубы, фланцы, фитинги. Это удобно для комплексных проектов, не нужно собирать оборудование по разным поставщикам.

Технологические нюансы обработки

При резке 2507 нужно учитывать высокую прочность материала. Обычные абразивные диски быстро изнашиваются, лучше использовать плазменную резку с водой. Но здесь есть тонкость — если скорость подачи газа не отрегулирована, по кромке образуется зона термического влияния с измененной структурой.

Сварка — самый сложный этап. Нужно строго соблюдать тепловой режим, иначе теряется баланс фаз. Мы обычно используем электроды E2594, но даже с ними бывают проблемы, если сварщик не имеет опыта работы именно с дуплексными сталями. Обучать приходится практически с нуля — большинство сварщиков привыкли к обычной нержавейке.

Для механической обработки рекомендуем твердосплавный инструмент с положительной геометрией. Скорость резания — около 60-80 м/мин, подача 0,15-0,2 мм/об. Если увеличить подачу, начинает налипать стружка, что портит поверхность. Особенно критично для уплотнительных поверхностей теплообменников.

Конкретные примеры применения

На морской платформе в Каспийском море пластины 2507 работают в системе охлаждения забортной водой. Там содержание хлоридов до 35 000 мг/л, плюс сероводород. Через 5 лет эксплуатации — только поверхностные следы коррозии, в то время как ранее использовавшиеся 316L пластины приходилось менять ежегодно.

В целлюлозно-бумажной промышленности 2507 показала себя лучше, чем титан в некоторых узлах. Например, в отбельных аппаратах, где сочетаются высокая температура и хлориды. Правда, здесь важно контролировать pH — при значениях ниже 2,0 все же появляются точечные поражения.

Интересный случай был на пищевом производстве — пластины использовали для пастеризаторов молочной продукции. Казалось бы, неагрессивная среда, но постоянные моющие растворы на основе хлорсодержащих реагентов быстро выводили из строя обычную нержавейку. Перешли на 2507 — проблема решилась, хотя изначально сомневались в экономической целесообразности.

Советы по контролю качества

При приемке всегда смотрим не только сертификаты, но и проводим собственные испытания. Минимум — химический анализ спектрометром и тест на межкристаллитную коррозию по AMS 2621. Если пластины идут для критичных объектов, добавляем УЗК на предмет внутренних дефектов.

Часто упускают из виду состояние поверхности. Для 2507 оптимальна отделка 2B — достаточно гладкая для большинства применений, но при этом не такая дорогая, как полированная. Важно проверить отсутствие окалины — ее наличие говорит о нарушениях в термической обработке.

Размерный контроль — отдельная тема. Допуски по толщине должны быть не более ±5%, но некоторые производители, особенно азиатские, 'грешат' занижением толщины в центре пластины. Мы всегда меряем в 9 точках по специальной схеме, особенно для пластин толщиной свыше 10 мм.

Экономические аспекты выбора

Стоимость 2507 примерно в 2,5-3 раза выше, чем 316L, но срок службы может быть больше в 4-6 раз. Считаем всегда по совокупной стоимости владения, а не по цене за килограмм. Для аппаратов с длительным циклом работы переплата окупается обычно за 2-3 года.

Сейчас многие обращают внимание на JN Special Alloy Technology — их подход к ценообразованию гибче, чем у европейских аналогов. При этом по основным параметрам пластины соответствуют ASTM A240. Особенно важно, что они могут поставить нестандартные размеры без значительной надбавки к цене.

На перспективу — стоит учитывать возможность вторичной переработки. 2507 хорошо поддается рециклингу, что может дать дополнительную экономию при утилизации оборудования. Правда, в России эта практика пока слабо развита.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из хастеллоя C22

Фланец из хастеллоя C22 -

Фитинги BW из супердуплексная сталь S32760

Фитинги BW из супердуплексная сталь S32760 -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

Никель 200

Никель 200 -

Пластина из инколоя 825

Пластина из инколоя 825 -

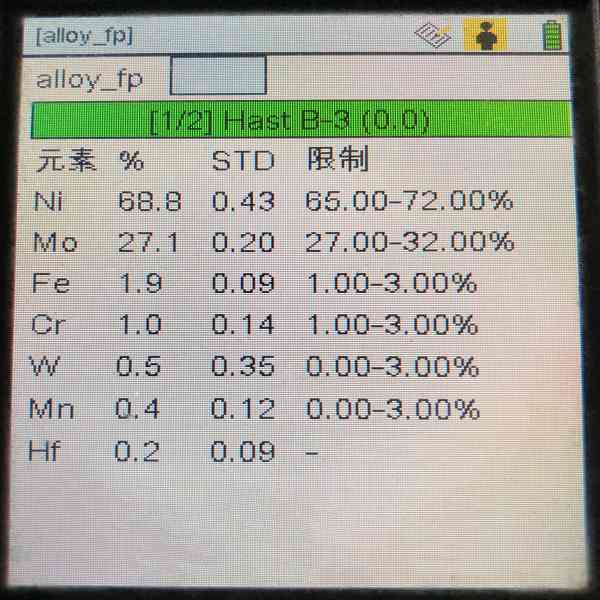

Хастеллой B3

Хастеллой B3 -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Фитинги BW из монель 400

Фитинги BW из монель 400 -

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L