Пластины 2507 Производитель

Когда ищешь Пластины 2507 Производитель, часто сталкиваешься с парадоксом — вроде бы предложений много, но половина поставщиков даже не отличает дуплексную сталь от супердуплексной. Мне приходилось сталкиваться с ситуациями, когда заказчики привозили образцы с содержанием молибдена ниже 3.5%, хотя для 2507 критично минимум 3.8%. Это не просто цифры — при снижении содержания всего на 0.3% стойкость к точечной коррозии в хлоридных средах падает на 30%.

Ключевые параметры при оценке производителя

Сейчас многие обращают внимание только на цену, но это опасное заблуждение. В 2022 году мы работали с партией пластин от нового поставщика — визуально идеально, сертификаты в порядке. Но при резке обнаружили неравномерность структуры — оказалось, термообработку проводили с нарушениями режима охлаждения. В итоге при сварке пошли микротрещины в зоне термического влияния.

По опыту JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru), важно контролировать не только химический состав, но и всю технологическую цепочку. Их подход к контролю на каждом этапе — от плавки до отжига — позволяет избежать таких скрытых дефектов. Особенно критично для ответственных объектов в нефтегазовой отрасли, где пластины 2507 работают в условиях высоких давлений и агрессивных сред.

Заметил интересную закономерность — производители, которые работают с полным циклом (от слитка до готового листа), обычно дают более стабильное качество. Когда видишь в описании JN Alloy упоминание про Пластины 2507 Производитель с акцентом на контроль структуры после растворения — это тот самый признак понимания специфики дуплексных сталей.

Технологические нюансы производства

С балансом феррита и аустенита в 2507 постоянно возникают сложности. Идеальное соотношение 50/50 на практике достигается редко — допустимые колебания 40-60% требуют точного контроля температуры термообработки. Помню случай на химкомбинате, где пластины с отклонением по фазовому составу всего на 8% показали снижение стойкости к коррозионному растрескиванию почти вдвое.

Особенно сложно с толстостенными пластинами — при толщине свыше 40 мм обеспечить равномерность структуры по всему сечению могут единицы. В каталоге JN Alloy видел позиции до 80 мм, что говорит о серьезном оборудовании для прокатки и термообработки.

Важный момент, который часто упускают — чистота поверхности. Для 2507 даже незначительные загрязнения железом могут запустить процесс коррозии. Поэтому производители уровня JN Special Alloy Technology используют травление и пассивацию в контролируемой среде — не та деталь, на которой стоит экономить.

Практические аспекты применения

В морской нефтедобыче пластины 2507 часто используют для изготовления емкостей теплообменников. Тут важна не только коррозионная стойкость, но и стабильность механических свойств при циклических нагрузках. Один из проектов с использованием пластин от Пластины 2507 Производитель JN Alloy показал — при правильной термической обработке предел выносливости на 15-20% выше, чем у среднерыночных предложений.

Сварка — отдельная история. Даже с идеальными пластинами можно все испортить неправильным подбором присадочных материалов. Рекомендую использовать сварочные материалы с повышенным содержанием азота — это компенсирует его потери в зоне сплавления.

Интересный наблюдение — некоторые производители экономят на контроле содержания вредных примесей. Для 2507 особенно критично содержание фосфора и серы — даже 0.015% серы может снизить ударную вязкость при отрицательных температурах. В спецификациях JN Alloy видел требования 0.010% максимум — это правильный подход.

Критерии оценки качества

Сертификаты — это хорошо, но реальные испытания важнее. Всегда просим образцы для тестов в рабочих средах — как-то раз стандартные испытания в FeCl3 прошли успешно, а в реальной среде с сероводородом появились проблемы. Оказалось — примеси меди выше нормы.

Микроструктура — показатель профессионализма производителя. В хороших пластинах 2507 не должно быть межметаллидных фаз и вторичного аустенита. Видел в их лаборатории фото микроструктур — видно, что следят за отсутствием сигма-фазы, что критично для сохранения коррозионной стойкости.

Геометрические допуски — кажется мелочью, но при автоматизированной резке даже отклонение в 0.5 мм на метр может создать проблемы. Заметил, что у производителей с ЧПУ-гильотинами типа тех, что есть у JN Alloy, погрешность не превышает 0.1-0.2 мм.

Экономическая составляющая выбора

Цена — не единственный критерий, но важный. Однако с дуплексными сталями экономия на первоначальной стоимости часто оборачивается проблемами. Как-то взяли партию на 7% дешевле рыночной — в итоге на доводку геометрии и дополнительный контроль ушло больше, чем сэкономили.

Сроки поставки — для 2507 нормальный цикл 4-6 недель, если предлагают быстрее — стоит проверить, не складскую ли партию отгружают. У JN Special Alloy Technology Co., Ltd. видел в описании производственные мощности полного цикла — это как раз объясняет реалистичные сроки в 5-7 недель для нестандартных размеров.

Техническая поддержка — недооцененный фактор. Когда производитель может проконсультировать по режимам обработки и сварки — это дорогого стоит. В их случае профиль Пластины 2507 Производитель дополнен компетенциями по всему спектру дуплексных сталей — чувствуется, что работают не первый год и понимают специфику применения.

Перспективы развития материала

Сейчас наблюдается тенденция к оптимизации состава 2507 для конкретных применений. Например, для арктических условий немного повышают содержание никеля — это улучшает вязкость при низких температурах без существенного снижения прочности.

Интересное направление — комбинированные изделия, где 2507 используется в составе биметаллических конструкций. Экономически выгодно, но требует от производителя дополнительных компетенций в сварке разнородных сталей.

Если судить по ассортименту JN Alloy — они движутся в сторону комплексных решений: от Пластины 2507 Производитель к производителю готовых узлов и конструкций. Логичное развитие для компании с заявленной специализацией на специальных сплавах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

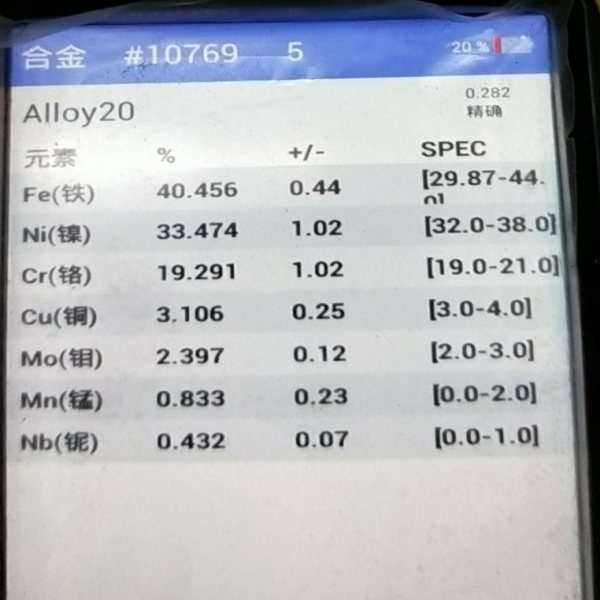

Сплав 20

Сплав 20 -

Поковки из никель 201

Поковки из никель 201 -

Фланец из хастеллоя B2

Фланец из хастеллоя B2 -

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Поковки из сплав 31

Поковки из сплав 31 -

Фитинги BW из монель 400

Фитинги BW из монель 400 -

Пластина из хастеллоя C2000

Пластина из хастеллоя C2000 -

Инколой 800HT

Инколой 800HT -

Фитинги BW из нержавеющей стали 316LN

Фитинги BW из нержавеющей стали 316LN -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H