Пластины 254SMO

Когда речь заходит о 254SMO, многие сразу думают о коррозионной стойкости, но на практике всё сложнее. Лично сталкивался с ситуациями, когда заказчики переплачивали за эту марку, не учитывая реальные условия эксплуатации. Например, в хлорсодержащих средах она действительно показывает себя лучше многих аналогов, но при высоких температурах выше 80°C могут начаться проблемы с точечной коррозией, что не всегда очевидно из технических описаний.

Ключевые характеристики 254SMO

Содержание молибдена около 6% и меди 0,7% — это не просто цифры, на деле это означает устойчивость к щелочам средней концентрации. Помню, на химическом заводе под Санкт-Петербургом использовали пластины 254SMO для теплообменников, и через три года осмотр показал лишь незначительные следы воздействия при контакте с хлоридами.

Азот 0,2% — важный нюанс. Некоторые производители экономят на этом, но тогда материал теряет стабильность при сварке. Приходилось видеть, как после неправильного термического воздействия в зонах швов появлялись микротрещины, хотя сама пластина была сертифицирована.

Прочность на разрыв около 650 МПа — на бумаге впечатляет, но при проектировании аппаратов высокого давления нужно учитывать хрупкость при длительных циклических нагрузках. Один наш заказчикlearned this the hard way when flange connections started leaking after two years of operation.

Практические аспекты обработки

Резка лазером требует особого подхода — если мощность превышает 4 кВт, по краям образуется синий оксидный слой, который потом приходится удалять механически. Мы в цехе часто используем плазменную резку с аргоном, но это удорожает процесс на 15-20%.

Сварка — отдельная история. Электроды ESAB OK 67.75 показали себя лучше всего, но важно поддерживать межпроходную температуру не выше 80°C. Как-то пришлось переделывать целый узел теплообменника из-за неправильного охлаждения — появились свищи в зоне термического влияния.

Механическая обработка требует твердосплавного инструмента с покрытием TiCN. Обычная быстрорежущая сталь тупится после 30-40 минут работы. Заметил, что при фрезеровании лучше использовать охлаждающую эмульсию на масляной основе, водные растворы вызывают поверхностную коррозию.

Реальные кейсы применения

На нефтехимическом заводе в Татарстане 254SMO пластины толщиной 40 мм использовали для днищ реакторов. Интересно, что после пяти лет службы в среде с сероводородом повреждений не обнаружили, хотя изначально были сомнения из-за присутствия ионов хлора.

В опреснительных установках на Камчатке ситуация сложнее. Там при температуре 60°C и концентрации хлоридов 50000 ppm через год появились точечные поражения. Пришлось заменить на более стойкий сплав, хотя по паспорту 254SMO должен был выдержать.

Для деталей насосов в целлюлозно-бумажной промышленности — здесь материал работает идеально. Кислотность сред редко превышает pH 4, а механические нагрузки стабильные. За восемь лет наработки замены не потребовалось.

Типичные ошибки при выборе

Самое большое заблуждение — считать 254SMO универсальным решением. Как-то поставили пластины для емкости с уксусной кислотой, не учли наличие следов фторидов — через полгода появились сквозные поражения.

Экономия на толщине — бич многих проектов. При рабочем давлении 40 атмосфер минимальная толщина должна быть 12 мм, но некоторые пытаются использовать 8 мм, ссылаясь на прочностные характеристики. Это приводит к деформациям и трещинам.

Недооценка температурных расширений. Коэффициент 16.5 μm/m·°C кажется незначительным, но при перепадах от -20°C до +120°C в трубопроводных системах возникают значительные напряжения. Приходится добавлять компенсаторы, что не всегда предусматривают в проекте.

Специфика поставок и контроль качества

С JN Special Alloy Technology Co., Ltd. работаем не первый год — их сайт https://www.jnalloy.ru стал для нас основным источником не только для закупок, но и для технических консультаций. Особенно ценю, что предоставляют полные наборы сертификатов с результатами испытаний на ударную вязкость.

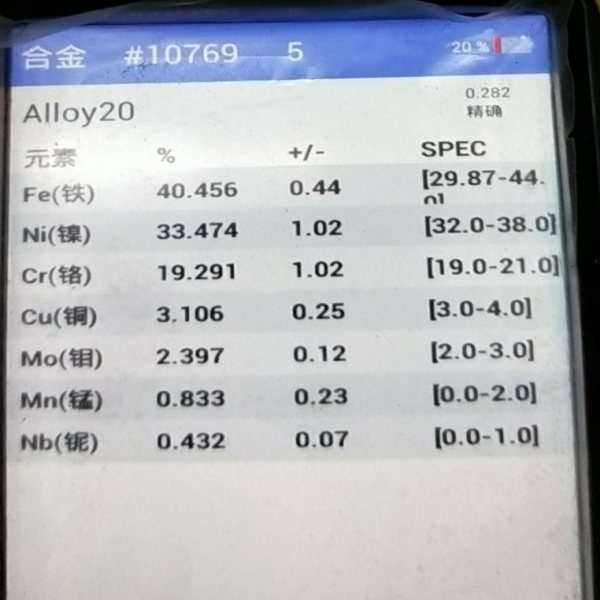

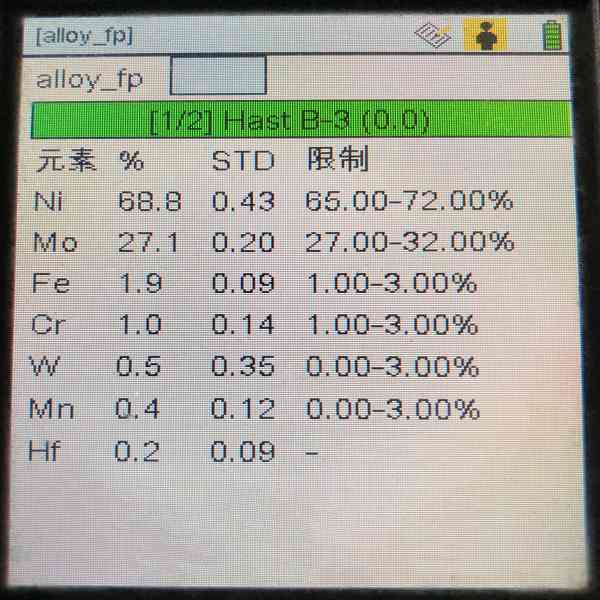

Контроль химического состава — обязательно делаем спектральный анализ каждой партии. Были случаи, когда содержание никеля отличалось на 0,3% от заявленного, что критично для сварных конструкций.

Ультразвуковой контроль пластин после поставки — без этого никак. Один раз обнаружили расслоение в центральной части листа толщиной 60 мм. Пришлось возвращать всю партию, хотя визуально дефект был незаметен.

Перспективы и альтернативы

Для особо агрессивных сред сейчас чаще рассматриваем сплавы типа Hastelloy C-276, но это в 2-3 раза дороже. Для большинства применений в химической промышленности 254SMO остается оптимальным по соотношению цена/качество.

Интересное направление — комбинированные конструкции. Например, основная толщина из углеродистой стали с плакировкой из 254SMO. Экономия достигает 40%, но требуются специальные технологии сварки.

Наблюдаю тенденцию к использованию более тонких пластин 6-8 мм для теплообменников вместо традиционных 10-12 мм. Это снижает вес конструкций, но требует более точных расчетов на вибрацию и давление.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Пластина из никеля 201

Пластина из никеля 201 -

Труба из сплава 31

Труба из сплава 31 -

Фланцы из нержавеющей стали 254SMO

Фланцы из нержавеющей стали 254SMO -

Сплав 20

Сплав 20 -

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L -

Поковки из нержавеющей стали 316Lmod

Поковки из нержавеющей стали 316Lmod -

Хастеллой B3

Хастеллой B3 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Поковки из нержавеющей стали 17-4PH

Поковки из нержавеющей стали 17-4PH -

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

Поковки из сплав 31

Поковки из сплав 31

Связанный поиск

Связанный поиск- плиты 2507 завод

- Китай Сварная труба из нержавеющей стали Производитель

- Китай Бесшовная труба из нержавеющей стали заводы

- высокое ксчество Пластины 2507

- плиты S32750 завод

- высокое ксчество ASTM A312

- Круглый стержень из монеля

- известный ASTM A312

- Китай Сварная труба из нержавеющей стали продукт

- Китай 321 Стальная труба из нержавеющей стали завод