Пластины 254SMO завод

Когда ищешь в сети 'Пластины 254SMO завод', часто натыкаешься на однотипные технические описания без практической ценности. Многие поставщики упускают ключевой момент: эта сталь требует не просто соответствия химическому составу по EN 1.4547/ASTM S31254, а особого подхода к термообработке и контролю межкристаллитной коррозии. В нашей практике был случай, когда клиент привез пластины из Китая с идеальными сертификатами, но после сварки в хлоридной среде появились трещины - оказалось, проблема в скорости охлаждения после отжига.

Технологические нюансы производства

На нашем производстве в JN Special Alloy Technology Co., Ltd. для пластин 254SMO используем электрошлаковый переплав вместо аргоно-кислородного рафинирования. Это дороже, но дает более однородную структуру. Особенно важно контролировать содержание меди - даже 0,2% сверх нормы резко снижает стойкость к точечной коррозии. Как-то пришлось забраковать целую партию из-за неправильного охлаждения в зоне 1200-800°C - появилась сигма-фаза, которую не всегда видно в стандартных тестах.

Толщина пластин - отдельная история. При заказе 254SMO плиты толщиной менее 8 мм возникают проблемы с правкой после термообработки. Приходится использовать роликовые правильные машины с компьютерным управлением, обычные гидравлические прессы оставляют следы на поверхности. Для особо ответственных применений (например, теплообменники в опреснительных установках) дополнительно шлифуем поверхность до Ra ≤ 0,8 мкм.

Упаковка - казалось бы мелочь, но для морских перевозок пластин 254SMO обязательно используем VCI-бумагу и деревянные прокладки с низким содержанием хлоридов. Один раз сэкономили на упаковке - получили точечную коррозию по кромкам, пришлось делать механическую обработку с потерей 3-4 мм толщины.

Контроль качества и сертификация

На сайте https://www.jnalloy.ru мы выкладываем не только стандартные сертификаты 3.1.B EN 10204, но и результаты дополнительных испытаний - тест на стойкость к щелевой коррозии ASTM G48 Method D, анализ структуры на сканирующем электронном микроскопе. Многие конкуренты ограничиваются только химическим анализом и испытаниями на растяжение, но для 254SMO завода этого недостаточно.

Особое внимание уделяем ультразвуковому контролю пластин. Стандарт ASTM A578 Level II не всегда выявляет мелкие расслоения в зоне литейной структуры. Мы дополнительно применяем фазированную решетку с углами ввода 45-70 градусов. Обнаружили как-то дефекты в партии от другого поставщика - клиент хотел сэкономить, но в итоге понес убытки из-за простоя оборудования.

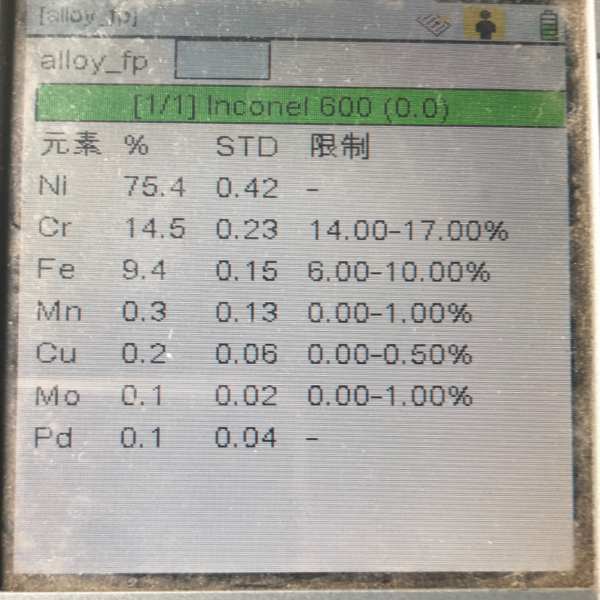

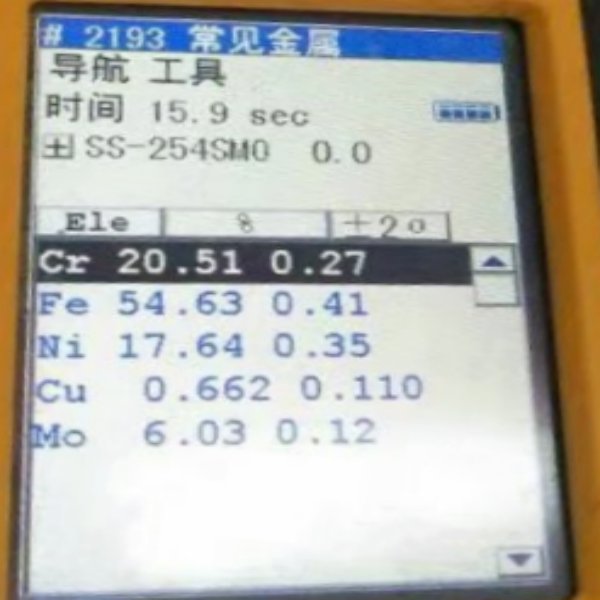

Для химического анализа используем оптико-эмиссионный спектрометр с искровым возбуждением, но для точного определения молибдена и азота перепроверяем на рентгенофлуоресцентном анализаторе. Разница в 0,1% по молибдену может изменить pitting resistance equivalent number (PREN) на 2-3 пункта.

Практические аспекты обработки

При механической обработке пластин 254SMO важно правильно подбирать режимы резания. Из-за высокого содержания азота и молибдена сталь склонна к наклепу. Рекомендуем твердосплавные инструменты с покрытием TiAlN и подачу не менее 0,15 мм/об - при меньших значениях инструмент быстро выходит из строя. Охлаждение обязательно, но только специальными эмульсиями без хлоридов.

Сварка - самый сложный момент. Для 254SMO плиты толщиной более 12 мм обязательно предварительный подогрев до 80-100°C и последующий отжиг при 1120°C. Используем сварочные материалы с повышенным содержанием молибдена (ERNiCrMo-3 или аналоги). Как-то пришлось переделывать целый теплообменник - сварщик использовал стандартные электроды для нержавейки, через месяц по швам пошли трещины.

Для резки лучше подходит плазменная резка с водой под давлением, лазерная оставляет окалину с высоким содержанием оксидов хрома. Газовую резку вообще не рекомендуем - происходит карбидизация кромок. После любой термической обработки обязательно травление в смеси HNO3/HF для восстановления пассивного слоя.

Особенности поставок и логистики

В JN Special Alloy Technology Co., Ltd. мы формируем партии пластин 254SMO с учетом сезонности - зимой усиливаем защиту от конденсата, летом от соленых брызг при морских перевозках. Храним на отдельном складе с контролем влажности, подальше от углеродистых сталей - известны случаи контактной коррозии.

Сроки производства зависят не только от нас - поставки никеля и молибдена сейчас нестабильны. Стараемся держать запас полуфабрикатов для срочных заказов, но для нестандартных размеров (например, пластины 254SMO толщиной 45 мм) сроки могут достигать 12 недель. Лучше заказывать заранее, особенно для проектов в нефтегазовой отрасли.

Упаковываем в деревянные крестовые каркасы с влагопоглотителями - обычная стретч-пленка не защищает от конденсата при перепадах температур. Для морских перевозок дополнительно используем силикагелевые патроны и индикаторы влажности.

Типичные ошибки при выборе поставщика

Многие покупатели ориентируются только на цену за килограмм, не учитывая фактический выход годного. При обработке 254SMO плиты из-за жестких требований к качеству поверхности иногда приходится снимать до 5 мм с каждой стороны. Мы сразу предлагаем пластины с припуском или уже калиброванные - в итоге выходит дешевле, чем покупать 'в размер' и потом переплачивать за механическую обработку.

Еще одна проблема - неполные сертификаты. Настоящий завод 254SMO всегда предоставляет полный пакет документов, включая результаты испытаний на коррозию и ультразвуковой контроль. Если поставщик предлагает только сертификат соответствия - это повод насторожиться.

Особенно критично для химической промышленности - наличие испытаний в конкретных средах. Мы проводим тесты в 6% FeCl3 + 1% HCl при 50°C, как того требует ASTM G48. Был случай, когда пластины от другого производителя не прошли этот тест - оказалось, нарушена технология прокатки.

В итоге выбор поставщика пластин 254SMO - это не просто покупка металла, а инвестиция в надежность оборудования. На https://www.jnalloy.ru мы стараемся давать максимально полную информацию, включая рекомендации по обработке и монтажу. Лучше немного переплатить за качество, чем потом останавливать производство из-за коррозии или трещин.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Дуплексная сталь S31803

Дуплексная сталь S31803 -

Поковки из супердуплексная сталь S32750

Поковки из супердуплексная сталь S32750 -

Инконель 600

Инконель 600 -

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Поковки из нержавеющей стали 904L

Поковки из нержавеющей стали 904L -

Пластина из хастеллоя C276

Пластина из хастеллоя C276 -

Труба из нержавеющей стали 347

Труба из нержавеющей стали 347 -

Фланец из инколоя 800HT

Фланец из инколоя 800HT