Пластины 254SMO заводы

Когда речь заходит о 254SMO, многие сразу вспоминают про коррозионную стойкость, но мало кто понимает, как именно технологические нюансы производства влияют на реальные характеристики готовых пластин. В последние годы вижу, как некоторые заводы пытаются экономить на термообработке, а потом удивляются, почему в хлорсодержащих средах появляются точечные коррозии.

Технологические сложности при производстве

На нашем опыте с JN Special Alloy Technology Co., Ltd. – https://www.jnalloy.ru – особенно заметно, как важен контроль содержания меди в сплаве. При производстве пластины 254SMO даже отклонение на 0.15% от стандарта ASTM A240 уже может привести к проблемам при сварке. Помню случай, когда партия пластин пошла волной после травления – оказалось, не выдержали скорость охлаждения после отжига.

Что касается геометрии – тут вечная головная боль. Особенно при резке толстых пластин 40-60 мм. На том же сайте jnalloy.ru в разделе ПЛИТЫ видно, что они дают допуски по плоскостности, но на практике даже эти нормативы иногда сложно выдержать. Особенно летом, когда температура в цехе поднимается – металл ведёт себя совершенно по-другому.

Поставщики часто не учитывают, что 254SMO заводы должны обеспечивать не просто химический состав, а именно воспроизводимость механических свойств. Мы как-то получили партию, где предел текучести плавал от 310 до 350 МПа – пришлось возвращать. Хотя сертификаты были идеальные.

Нюансы обработки и изготовления

При механической обработке пластины 254SMO есть своя специфика. Инструмент тупится быстрее, чем с 316L, при этом нельзя просто увеличить скорость резания – появляется синий оттенок по кромкам. Лучше работать с подачей 0.15-0.2 мм/об, но это не все технологи понимают.

Сварка – отдельная история. Мы в JN Alloy всегда подбираем присадочный материал под конкретную среду эксплуатации. Для морской воды, например, лучше подходит ER385, хотя некоторые до сих пор пытаются использовать аналоги 316L – потом удивляются трещинам в зоне термического влияния.

Шлифовка поверхности – тот момент, где многие экономят, а зря. Для пищевой промышленности достаточно 2B, но для химической аппаратуры нужно зеркало Ra ≤ 0.8 μm. Причём после полировки обязательно проверять на отсутствие оксидной плёнки – она потом скалывается в процессе эксплуатации.

Контроль качества на производстве

Ультразвуковой контроль – обязательная процедура, но не все заводы его правильно проводят. Видел, как проверяют только 10% поверхности пластины, хотя для ответственных применений нужен 100% контроль. В JN Special Alloy Technology обычно используют двойную проверку – после термообработки и перед отгрузкой.

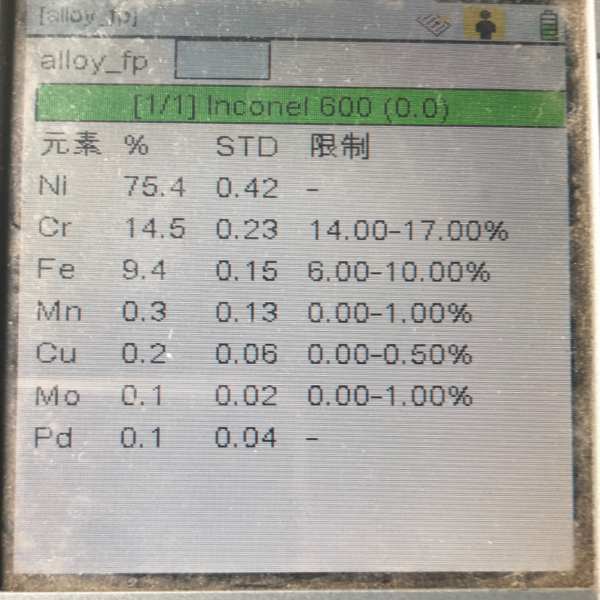

Химический анализ – вот где чаще всего встречаются несоответствия. Особенно по содержанию азота – он должен быть в пределах 0.18-0.22%. Помню, один поставщик присылал пластины с 0.16% – вроде мелочь, но стойкость к точечной коррозии уже не та.

Испытания на коррозию – многие ограничиваются только тестами в FeCl3, но для реальных проектов этого недостаточно. Нужно проверять ещё и в кипящей серной кислоте, и с добавлением солей меди. Мы обычно тестируем минимум в трёх средах перед тем, как рекомендовать материал для конкретного применения.

Логистика и складирование

Хранение пластин – кажется простым делом, но нет. Если складывать под открытым небом, даже у 254SMO появляются следы поверхностной коррозии. Особенно в промышленных зонах с агрессивной атмосферой. Лучше держать в закрытых складах с контролем влажности.

Транспортировка – отдельная головная боль. Особенно когда перевозят без защитной упаковки. Видел, как пластины повреждались о крепёжные ремни – потом приходилось снимать по 2-3 мм при механической обработке. Простои оборудования обходились дороже, чем качественная упаковка.

Маркировка – кажется мелочью, но когда на производстве одновременно несколько партий, без чёткой идентификации начинается путаница. Мы ввели систему цветных меток – красный для термообработанных, синий для проверенных УЗК. Мелочь, а экономит часы поисков.

Практические рекомендации по выбору

При заказе пластин всегда смотрите не только на сертификаты, но и на историю производства. Например, если завод ранее делал в основном трубы, с пластинами могут быть нюансы. JN Special Alloy Technology как раз специализируется на разных видах проката – от ПЛИТ до ФИТИНГОВ, поэтому технологию знают досконально.

Толщина – важнейший параметр. Некоторые думают, что можно взять пластину тоньше и сэкономить, но для работы под давлением это опасно. Лучше делать запас 2-3 мм на коррозию, особенно для оборудования с расчётным сроком службы 20+ лет.

Цена – последнее, на что стоит смотреть. Дешёвые пластины 254SMO обычно означают проблемы с качеством. Лучше переплатить 10-15%, но быть уверенным в материале. Особенно для химической промышленности, где простои из-за ремонта обходятся в тысячи долларов в сутки.

В итоге скажу – выбор поставщика это не просто покупка металла, это инвестиция в надёжность всего оборудования. За годы работы убедился, что с такими материалами как 254SMO лучше работать с профильными компаниями вроде JN Alloy, которые понимают не только химический состав, но и все технологические цепочки – от выплавки до финишной обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Китай Трубопроводная арматура из инконеля заводы

-

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Фитинги BW из нержавеющей стали 347

Фитинги BW из нержавеющей стали 347 -

Поковки из нержавеющей стали 316Lmod

Поковки из нержавеющей стали 316Lmod -

Пластина из инконеля 601

Пластина из инконеля 601 -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Поковки из инколоя 800HT

Поковки из инколоя 800HT -

Пластина из сплава 20

Пластина из сплава 20 -

Нержавеющая сталь 316Lmod

Нержавеющая сталь 316Lmod -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321