Пластины 254SMO Производители

Когда ищешь поставщиков пластин 254SMO, часто сталкиваешься с тем, что многие путают этот сплав с обычной нержавейкой. На деле же 6% молибдена и высокая стойкость к хлоридам — это то, что реально отличает материал в агрессивных средах.

Что важно в 254SMO кроме состава

Мы как-то взяли партию у нового поставщика — химия вроде бы сходилась, но после сварки пошли микротрещины. Оказалось, проблема в термообработке — недогрели всего на 20 градусов, а уже пошла карбидная сетка по границам зерен.

С JN Special Alloy Technology работаем не первый год — у них стабильный отжиг в контролируемой атмосфере. Важно ведь не просто соблюсти Cr/Mo/Ni, а выдержать всю цепочку: плавление → горячая прокатка → растворный отжиг → травление.

Кстати, по толщине есть нюанс — при заказе пластин от 40 мм и выше нужно отдельно оговаривать скорость охлаждения после прокатки. Как-то пропустили этот момент — получили неравномерную структуру в сердцевине.

Проблемы контроля качества

Ультразвуковой контроль — обязательная история, но многие экономят на нем. Помню случай, когда визуально пластины были идеальны, а при сканировании нашли расслоение на 2/3 толщины. Пришлось резать брак — убытки вышли серьезные.

Сейчас всегда требуем протоколы UT с эхограммами. У того же JNalloy.ru в описании продукции прямо указано — каждый лист проверяется по EN 10160. Это серьезно упрощает приемку.

Еще момент — сертификаты по ASTM A240/A240M. Некоторые поставщики дают только заводские серты, но для ответственных объектов нужны именно третья сторона. Особенно если речь идет о химической аппаратуре.

Особенности обработки

Со сверлением 254SMO есть специфика — обычные сверла быстро садятся. Приходится использовать твердосплавные с углом заточки 130-135 градусов. Скорость резания не более 15 м/мин, иначе наклеп неизбежен.

Сварка — отдельная тема. Мы перепробовали кучу присадочных материалов, пока не остановились на аналогичном составе. Но важно, чтобы проволока была с повышенным содержанием азота — иначе теряется стойкость в зоне термического влияния.

Для фланцев и фитингов из 254SMO вообще лучше заказывать готовые — самостоятельная гибка часто приводит к трещинам в зонах повышенных напряжений. В каталоге JN Special Alloy Technology как раз есть готовые решения — экономит время и нервы.

Логистика и хранение

При получении пластин всегда проверяем маркировку — не только на самом металле, но и на упаковке. Было, перепутали партии — потом месяц разбирались с последствиями.

Хранить нужно в закрытом помещении — даже несмотря на высокую коррозионную стойкость, длительный контакт с хлоридами (например, в морском воздухе) может вызвать точечную коррозию.

Транспортировка — только в влагонепроницаемой упаковке. Один раз сэкономили на пленке — получили следы конденсата на поверхности. Пришлось делать механическую зачистку, потеряли в толщине.

Экономические аспекты выбора

Цена за кг — не всегда показатель. Где-то дешевле, но потом доплачиваешь за обработку кромок или дополнительную термообработку. Лучше сразу считать стоимость готового изделия.

У производителей типа JN Alloy Technology есть преимущество — они делают не только пластины, но и трубы, прутки, фитинги. Это значит, можно получить весь комплект из одной плавки — очень важно для свариваемости.

Сроки — критичный параметр. Стандартные 30-45 дней против срочных 15 — разница в цене может достигать 25%. Но когда стоит оборудование, иногда приходится переплачивать.

Перспективы материала

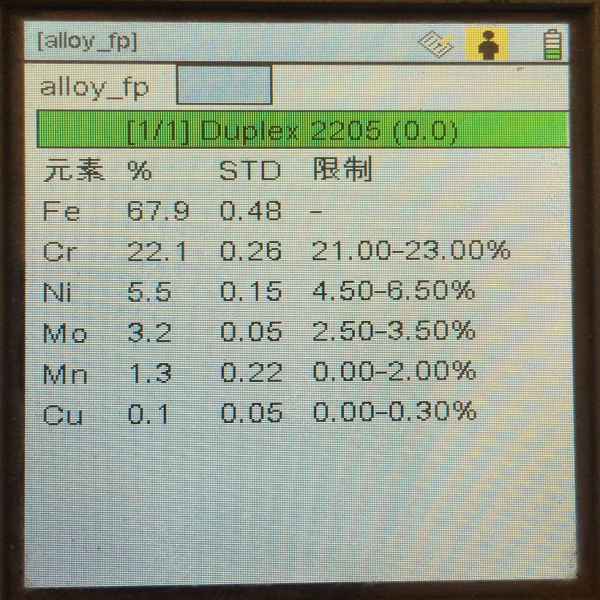

Сейчас все чаще используют 254SMO в комбинации с дуплексными сталями — например, для разных зон одного аппарата. Это требует особого подхода к проектированию, но дает существенную экономию.

В нефтегазе постепенно переходят на более толстые пластины — до 100 мм. Тут уже нужны специальные режимы прокатки, не каждый производитель берется.

Из новых тенденций — запросы на индивидуальные размеры. Раньше стандартно брали листы 1500x3000, сейчас все чаще нужны специфические форматы под конкретное оборудование.

В целом, выбор производителя пластин 254SMO — это всегда компромисс между ценой, качеством и сроками. Главное — не вестись на явно заниженные цены и всегда проверять технологические возможности завода. Как показывает практика, солидные производители вроде JN Special Alloy Technology хоть и дороже, но в итоге выгоднее — меньше проблем на этапе fabrication.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Фитинги BW из хастеллоя C2000

Фитинги BW из хастеллоя C2000 -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

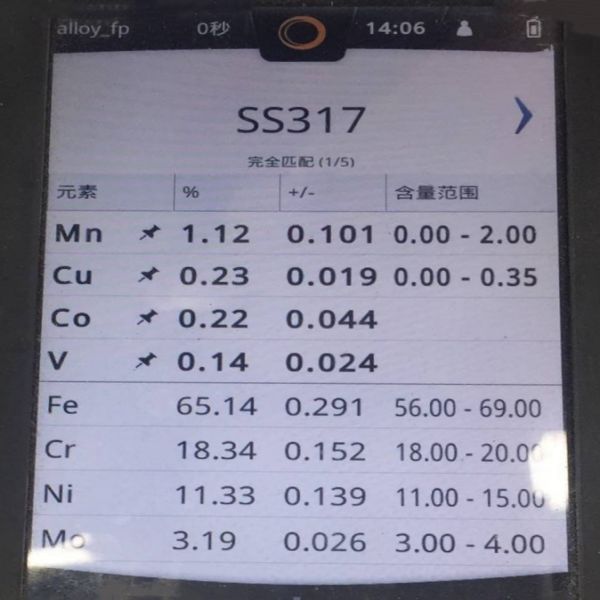

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Дуплексная сталь S31803

Дуплексная сталь S31803 -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Труба из инконеля 601

Труба из инконеля 601 -

Нержавеющая сталь 904L

Нержавеющая сталь 904L -

Прутки из инколой 825

Прутки из инколой 825 -

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Поковки из нержавеющей стали 316Ti

Поковки из нержавеющей стали 316Ti