Пластины 254SMO Производитель

Когда ищешь производителя пластин 254SMO, сразу сталкиваешься с парадоксом — половина поставщиков уверяет, что их продукция 'аналогична', хотя термообработка и контроль химического состава отличаются кардинально. Многие забывают, что эта марка требует строгого соблюдения соотношения молибдена и меди, иначе коррозионная стойкость в хлоридных средах резко падает.

Ключевые особенности материала 254SMO

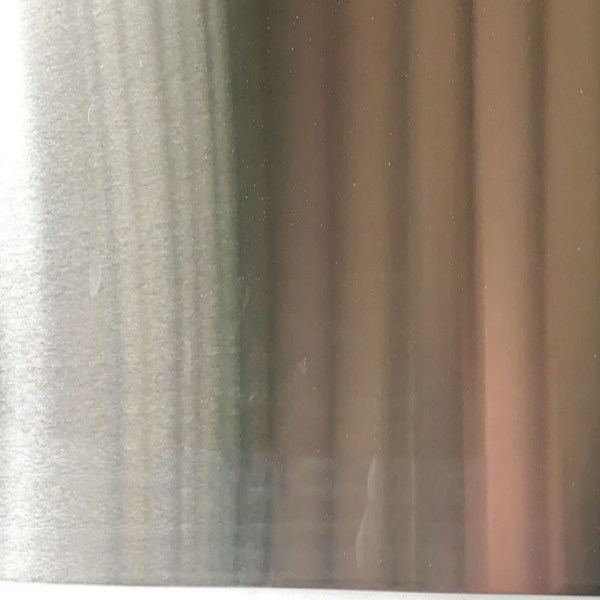

Работая с пластинами 254SMO для морских конструкций, заметил как мельчайшие отклонения в содержании азота (должно быть 0,18-0,22%) влияют на стойкость к точечной коррозии. Один раз приняли партию где было 0,16% — через полгода в заливе появились первые очаги коррозии.

Толщина — отдельная история. Заказчики часто экономят на равномерности проката, но для теплообменников в химической промышленности даже 0,3 мм разницы могут привести к деформации под давлением. Проверяем ультразвуком каждую третью пластину, особенно от новых поставщиков.

Поставщики типа JN Special Alloy Technology Co., Ltd. обычно предоставляют полные сертификаты с испытаниями на межкристаллитную коррозию, но мы всегда делаем выборочные проверки в независимой лаборатории. Их сайт https://www.jnalloy.ru удобен тем, что сразу видно — предлагают не только пластины, но и полный комплект сопутствующих изделий.

Технологические сложности обработки

Сварка — самый проблемный этап. Если для обычной нержавейки подходит аргоновая сварка, то для 254SMO нужна строгая контроль атмосферы — даже небольшое насыщение кислородом приводит к образованию хрупких зон. Помню случай на химическом заводе под Уфой — после сварки пластин от непроверенного поставщика швы пошли трещинами при первых же гидроиспытаниях.

Механическая обработка требует специального инструмента — обычные резцы быстро затупляются. Рекомендую использовать твердосплавные пластины с покрытием, скорость резания не более 120 м/мин. Охлаждение обязательно водосодержащими эмульсиями, но без хлоридов в составе.

Гибка — еще один критичный процесс. Минимальный радиус должен быть не менее 3t при холодной гибке, иначе появляются микротрещины. Для ответственных конструкций лучше применять горячую гибку с нагревом до 200-250°C.

Контроль качества: от чего зависит надежность

Ультразвуковой контроль выявляет внутренние дефекты, но для пластин 254SMO важно дополнять его вихретоковой дефектоскопией — особенно для изделий работающих под переменными нагрузками. Некоторые производители экономят на этом этапе, но потом возникают проблемы с трещинами усталости.

Сертификаты соответствия — не панацея. Даже при наличии всех документов мы обязательно проверяем микроструктуру — если видим избыточные карбиды по границам зерен, значит термообработка проведена с нарушениями. Особенно критично для изделий работающих при высоких температурах.

У JN Special Alloy в описании продукции указаны не только механические свойства, но и результаты испытаний в конкретных средах — это серьезное преимущество. Например, данные по коррозии в 3% растворе NaCl при 50°C помогают точнее прогнозировать ресурс оборудования.

Практические аспекты выбора поставщика

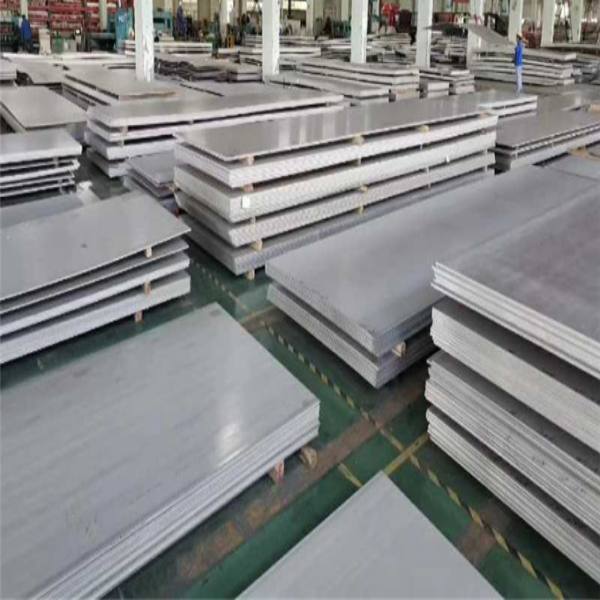

Опыт показал — надежные производители всегда готовы предоставить тестовые образцы. Мы обычно заказываем небольшую партию пластин 254SMO толщиной 8-40 мм для пробной эксплуатации. Если после 6 месяцев в агрессивной среде нет признаков коррозии — можно работать дальше.

География поставок имеет значение. Китайские производители типа JN Special Alloy Technology часто предлагают лучшие цены, но нужно учитывать логистику — доставка морем занимает 45-60 дней, что не всегда приемлемо для срочных проектов.

Техническая поддержка — важный критерий. Когда возникают вопросы по обработке, хороший поставщик не просто продает материал, а консультирует по технологическим режимам. На сайте https://www.jnalloy.ru есть раздел с техническими рекомендациями — это полезно для инженеров.

Типичные ошибки при работе с пластинами 254SMO

Самая распространенная ошибка — неправильный выбор сопутствующих материалов. Использование обычных нержавеющих крепежных элементов сводит на нет все преимущества 254SMO. Нужно применять крепеж из аналогичного или более стойкого материала.

Экономия на обработке кромок — еще одна проблема. Острые кромки становятся очагами коррозии, обязательно нужно делать фаски радиусом не менее 0,5 мм. Особенно важно для пластин работающих в морской воде.

Неправильное складирование — пластины 254SMO требуют защиты от контакта с углеродистой сталью. Видел случаи когда дорогостоящий материал хранился на обычных стальных стеллажах — результат точечная коррозия в местах контакта.

Перспективы применения и альтернативы

В последнее время 254SMO все чаще заменяют на более современные сплавы типа 654 SMO для особо агрессивных сред, но это существенно дороже. Для большинства применений в химической и нефтегазовой промышленности 254SMO остается оптимальным выбором по соотношению цена/качество.

Интересное наблюдение — многие заказчики переоценивают требования к материалу. Для сред с умеренной агрессивностью иногда достаточно обычной дуплексной стали, что позволяет сэкономить до 40% без потери надежности.

В ассортименте JN Special Alloy Technology Co., Ltd. представлен полный спектр продукции — от пластин и труб до фланцев и фитингов, что удобно для комплексных поставок. Их описание как производителя нержавеющих, дуплексных и никелевых сплавов соответствует реальным возможностям — работал с их продукцией для теплообменного оборудования.

Выводы из практического опыта

Главный урок — не стоит экономить на контроле качества. Лучше потратить дополнительные 2-3 недели на испытания образцов, чем столкнуться с аварией через год эксплуатации. Особенно это касается пластин 254SMO для ответственных объектов.

Техническая документация — не формальность. Всегда изучаем не только сертификаты, но и протоколы заводских испытаний. Производители которые предоставляют полные данные по всем параметрам — как правило более надежны.

Сотрудничество с проверенными поставщиками типа JN Special Alloy окупается в долгосрочной перспективе. Когда знаешь что материал соответствует заявленным характеристикам, можно точнее рассчитывать ресурс оборудования и избежать непредвиденных простоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

Труба из инконеля 625

Труба из инконеля 625 -

Фитинги BW из никель 200

Фитинги BW из никель 200 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S -

Стальная труба из супердуплексной стали

-

Фланцы из нержавеющей стали 254SMO

Фланцы из нержавеющей стали 254SMO -

Пластина из нержавеющей стали 317L

Пластина из нержавеющей стали 317L -

Никель 200

Никель 200 -

Пластина из сплава 31

Пластина из сплава 31 -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Поковки из инконеля 718

Поковки из инконеля 718