Пластины 904L

Когда слышишь 'пластины 904L', первое, что приходит в голову — химическая промышленность, ну или там пищевое оборудование. Но на деле всё сложнее. Многие до сих пор путают её с обычной нержавейкой, а зря — разница в поведении материала при реальных нагрузках иногда оказывается критичной. Вот, к примеру, на прошлой неделе разбирали отказ задвижки на кислотной линии: поставили AISI 316L, а через полгода — трещины по сварному шву. А всё потому, что не учли концентрацию хлоридов в среде. 904L здесь бы выдержала, но её и дороже, и сварка требует другого подхода.

Химия и физика: почему 904L не боится агрессивных сред

Если копнуть в состав, то главное — это молибден на уровне 4-5% и повышенное содержание меди. Именно медь даёт ту самую стойкость к серной кислоте, которая для большинства нержавеек становится проблемой. Но есть нюанс: при сварке медь может 'уходить' в интерметаллиды, если не контролировать тепловой ввод. Помню, на одном из объектов в Татарстане пришлось переделывать коллектор — заказчик сэкономил на газовой защите, и швы пошли пятнами. В итоге вместо аргона подали азот, и всё встало на свои места.

Ещё момент — твердость. Некоторые думают, что раз сплав коррозионностойкий, то его можно гнуть как угодно. На самом деле после холодной деформации пластины 904L требуют отжига, иначе остаточные напряжения аустенитной структуры приведут к межкристаллитной коррозии. Проверяли на образцах от JN Special Alloy Technology — у них как раз толщины от 8 до 40 мм в наличии, причём с полным набором сертификатов, включая испытания на pitting resistance. Кстати, их сайт https://www.jnalloy.ru удобно показывает доступные размеры без лишних запросов.

Что часто упускают — термообработка. Для 904L критичен диапазон 450-850°C, где происходит выделение карбидов. Один раз видел, как технолог решил 'подсушить' электроды при 500°C — в итоге партия пластин ушла в брак. Хорошо, что на производстве вовремя сделали тест на Oxalic Acid Etch.

Сварка и обработка: ошибки, которые дорого обходятся

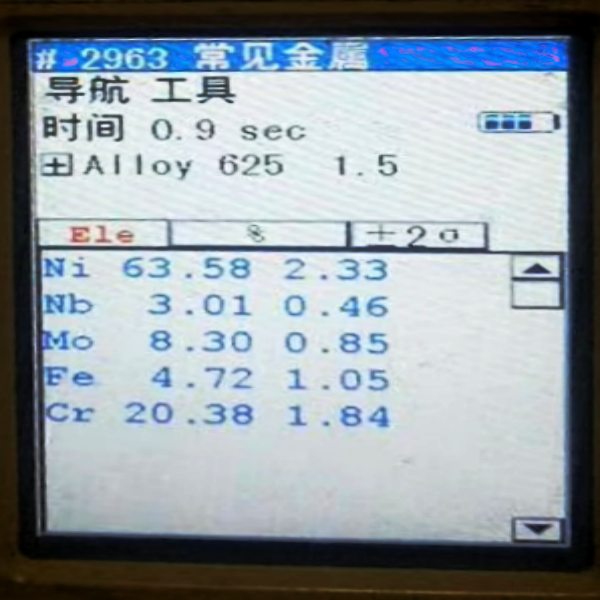

Со сваркой тут отдельная история. Электроды должны быть с повышенным содержанием никеля — например, INCONEL 625. Если брать дешёвые аналоги, шов будет хуже основного металла по стойкости к точечной коррозии. Мы как-то сравнивали швы от разных поставщиков: у JN Special Alloy Technology пластины шли с оптимальной шероховатостью поверхности, что снижало риск crevice corrosion в зазорах.

Механическая обработка — ещё один камень преткновения. Из-за высокой вязкости пластины 904L склонны к налипанию на режущий инструмент. Приходится использовать острые пластины с положительной геометрией и обильное охлаждение. Но не водой — только эмульсии на основе сульфоресцентов. Помню, на монтаже теплообменника пришлось экстренно заказывать спецфрезы после того, как обычные просто 'сгорели' на третьем пазе.

И да, про чистоту. Казалось бы, банально, но 90% проблем с коррозией начинаются с contamination. Обычная углеродистая сталь на контактных поверхностях — и всё, гальваническая пара готова. Поэтому на складе JN Alloy всегда видела раздельное хранение — для нержавейки отдельные стеллажи с пластиковыми вкладышами.

Реальные кейсы: где 904L работает, а где нет

В фармацевтике этот сплав незаменим для реакторов, где идут процессы с солями тяжелых металлов. Но вот для морской воды его уже стоит дополнять катодной защитой — хлориды всё равно постепенно 'выедают' молибден. На одной офшорной платформе в Приморье ставили пластины 904L для трубных решёток, но через два сезона появились точечные поражения. Выяснилось, что биоплёнка создала микросреду с pH ниже расчётного.

А вот в целлюлозно-бумажной промышленности — идеально. Особенно для выпарных аппаратов, где есть и щёлочи, и сульфиды. Тут как раз пригодились трубы и фланцы от JN Special Alloy Technology — у них полный цикл от плавки до готовых изделий, что важно для прослеживаемости. Кстати, их дуплексные сплавы тоже стоит посмотреть для комбинированных нагрузок.

Неожиданно хорошо показал себя в текстильном оборудовании — ванны протравки с органическими кислотами. Но важно следить за абразивным износом: если в растворе есть взвеси, лучше брать закалённые варианты.

Что важно при закупке: не только сертификаты

Многие ограничиваются проверкой химсостава, но на практике микроструктура важнее. Особенно размер зерна — если больше 5-6 баллов, стойкость к коррозии под напряжением падает в разы. JN Alloy здесь строго контролируют прокат — видела их металографические отчёты с указанием режимов термомеханической обработки.

Геометрия — кажется мелочью, но кривизна пластин потом выливается в проблемы при сборке. Однажды получили партию с отклонением 3 мм на метр — пришлось править на месте гидравлическими прессами. С тех пор всегда запрашиваем карты плоскостности.

Упаковка — банально, но часто страдает. Крафт-бумага с ингибиторами коррозии должна быть обязательно, иначе при морской перевозке появляются пятна. У китайских поставщиков видел случаи, когда пластины приходили с точечной ржавчиной именно из-за экономии на упаковке.

Перспективы и аналоги: есть ли замена

Сейчас активно продвигают дуплексные сплавы типа 2205 — дешевле, прочнее, но для сред с высоким содержанием ионов хлора всё же уступают. Для сернокислых сред иногда рассматривают Hastelloy C-276, но это уже совсем другие деньги.

Интересно, что Incoloy 825 часто называют аналогом, но у него другой баланс никеля и хрома — лучше для окислительных сред, но хуже для восстановительных. Здесь как раз пригодился бы сравнительный тест от независимой лаборатории.

Из новинок присматриваюсь к сплавам с добавкой азота — они дают прирост прочности без потери коррозионной стойкости. JN Alloy вроде как анонсировали такие разработки, но пока в каталоге стандартные марки.

В целом же пластины 904L остаются рабочим решением для 80% задач химической промышленности. Главное — не экономить на подготовке производства и понимать, что это не универсальный материал, а инструмент для конкретных условий. Как говорил наш старый технолог: 'Нет плохих сталей, есть неправильное применение'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя G30

Поковки из хастеллоя G30 -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

Прутки из нержавеющей стали 347H

Прутки из нержавеющей стали 347H -

Фитинги BW из дуплексной стали S32205

Фитинги BW из дуплексной стали S32205 -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

Фланец из инколоя 800

Фланец из инколоя 800 -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803 -

Инконель 625

Инконель 625 -

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

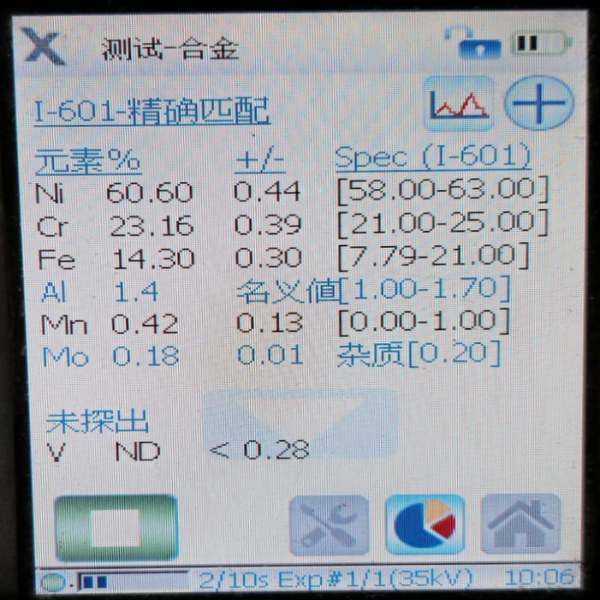

Инконель 601

Инконель 601