Пластины 904L завод

Когда ищешь 'Пластины 904L завод', часто натыкаешься на одно и то же: маркетинговые обещания, стандартные ТХ и ничего по сути. Многие думают, что раз материал коррозионностойкий, то подойдет везде — но на практике даже у 904L бывают нюансы, которые не всегда очевидны из сертификатов.

Что скрывается за маркой 904L

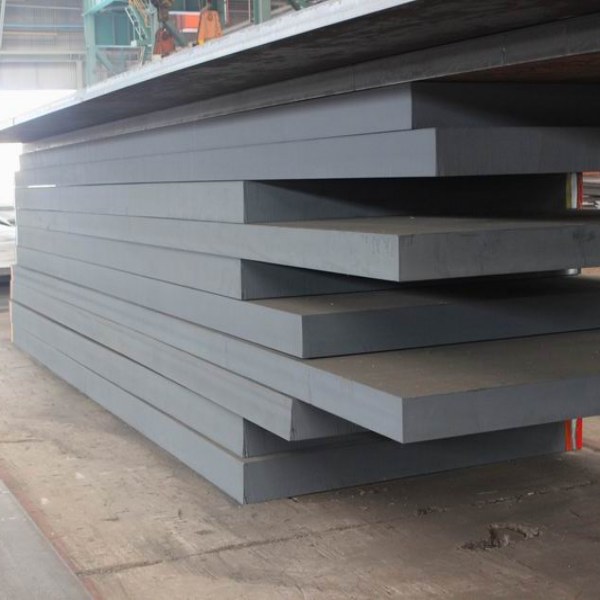

904L — это не просто 'нержавейка', а сплав с повышенным содержанием молибдена и меди. Если брать пластины, то важно смотреть не только на химию, но и на то, как их прокатали. Например, у JN Special Alloy Technology Co., Ltd. в ассортименте есть Пластины 904L разной толщины, но я бы советовал обращать внимание не на калибр, а на однородность структуры. Видел случаи, когда при резке проявлялись зоны с разной зернистостью — и это потом аукалось при сварке.

Медь в составе — палка о двух концах. С одной стороны, улучшает стойкость к серной кислоте, с другой — может создавать проблемы при термообработке. Как-то раз на объекте в Таганроге заказали пластины для емкостей, а после отжига пошли микротрещины. Оказалось, что перегрели — и медь 'поплыла'. Пришлось менять всю партию.

Еще момент: многие забывают, что 904L не любит хлориды. Да, он хорош для морской воды, но только если нет застойных зон. В теплообменниках, где есть карманы с низкой скоростью потока, может начаться щелевая коррозия. Так что если берете пластины для такого оборудования — лучше дополнительно проконсультироваться по режимам эксплуатации.

Выбор завода-изготовителя: на что смотреть

Когда работаешь с Пластины 904L завод, важно понимать, что не каждый производитель дает одинаковое качество. У JNalloy.ru, например, есть своя лаборатория — они делают УЗК-контроль каждой пластины, но даже это не всегда гарантия. Как-то заказывали у них партию для химического комбината — вроде бы все по ГОСТу, но при монтаже выяснилось, что в углах листов есть остаточные напряжения.

Толщина — отдельная тема. Стандартно предлагают от 6 до 100 мм, но если нужно что-то тоньше — могут возникнуть сложности с плоскостностью. Особенно для аппаратов, где важна точность прилегания. Помню, для одного НИИ заказывали пластины 4 мм — пришлось искать альтернативу, потому что завод не мог обеспечить нужную чистоту поверхности без деформаций.

Цена — конечно, важный фактор, но здесь лучше не экономить. Дешевые пластины часто оказываются с повышенным содержанием серы — а это потом проблемы со свариваемостью. Лучше переплатить, но быть уверенным в том, что материал поведет себя предсказуемо. Кстати, у JN Special Alloy Technology есть сертификаты не только российские, но и европейские — это плюс, особенно для экспортных проектов.

Особенности обработки и монтажа

Сварка Пластины 904L — это отдельная история. Если использовать обычные электроды для нержавейки, можно получить непредсказуемые результаты. Нужны специальные присадочные материалы с повышенным содержанием никеля. Как-то на судоремонтном заводе попробовали варить пластины стандартными стержнями — швы пошли трещинами. Пришлось переделывать с применением ER385.

Механическая обработка тоже имеет свои тонкости. Из-за высокой вязкости сплав склонен к налипанию на инструмент. Рекомендую использовать острый инструмент с положительными геометриями и обильное охлаждение. Но не водомасляные эмульсии — они могут вызывать коррозию. Лучше специальные синтетические жидкости.

Резка — лазером или плазмой? Зависит от толщины. До 20 мм — лазер дает чистый край, но дороже. Плазма дешевле, но потом нужно зачищать кромки. Для толстых пластин (свыше 50 мм) иногда лучше водоструйная резка — хотя это дольше по времени. Проверял на объекте в Новом Уренгое: для теплообменных аппаратов брали пластины 80 мм — резали плазмой, но потом пришлось фрезеровать кромки, чтобы убрать окалину.

Типичные ошибки при применении

Самая частая ошибка — использовать 904L везде, где нужна 'суперстойкая нержавейка'. На самом деле, для многих сред достаточно 316L, а переплата за 904L не оправдана. Особенно в пищевой промышленности — там редко встречаются такие агрессивные среды, которые требуют именно этого сплава.

Еще момент — контактная коррозия. 904L не любит соседства с углеродистыми сталями. Видел, как на химическом заводе установили аппарат из Пластины 904L на каркас из обычной стали — через полгода в местах контакта появились следы коррозии. Пришлось ставить изоляционные прокладки.

Термические циклы — тоже важный аспект. Если оборудование работает с постоянными нагревами-охлаждениями, нужно учитывать коэффициент теплового расширения. У 904L он выше, чем у обычных нержавеек. Был случай на нефтеперерабатывающем заводе: теплообменник из этих пластин после полугода работы дал течь именно по сварным швам — из-за циклических температурных нагрузок.

Практические рекомендации по закупкам

Когда заказываете Пластины 904L завод, всегда требуйте не только сертификаты, но и протоколы испытаний. Особенно на межкристаллитную коррозию. У JN Special Alloy Technology обычно с этим строго — они предоставляют полный пакет документов, включая результаты испытаний в конкретных средах.

Размеры — стандартные листы обычно 1500х3000 или 2000х6000, но если нужны нестандартные габариты — лучше обсуждать заранее. Помню, для одного проекта требовались пластины 2500х4500 — пришлось ждать почти месяц, пока настроят оборудование.

Доставка — момент, который многие недооценивают. Пластины 904L требуют бережной транспортировки, без контакта с другими металлами. Лучше, когда завод сам организует доставку — как делает JNalloy.ru. У них есть специальные деревянные прокладки и защитная упаковка.

Перспективы применения и альтернативы

Сейчас все чаще смотрю в сторону дуплексных сталей для замены 904L в некоторых применениях. Например, SAF 2507 имеет сравнимую стойкость, но при этом прочнее. Хотя для сред с высокой концентрацией серной кислоты 904L все равно вне конкуренции.

Из новых тенденций — все больше проектов, где 904L используют в комбинации с другими сплавами. Например, основная конструкция из дуплексной стали, а наиболее ответственные узлы — из Пластины 904L. Такой подход позволяет оптимизировать стоимость без потери надежности.

Если говорить про JN Special Alloy Technology Co., Ltd., то у них кроме 904L есть хороший ассортимент других никелевых сплавов — Inconel, Hastelloy, Monel. Иногда бывает выгоднее рассмотреть альтернативу, особенно для специфических условий. Но это уже тема для отдельного разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя C22

Поковки из хастеллоя C22 -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H -

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Фланец из инконеля 718

Фланец из инконеля 718 -

Фланец из инколоя 825

Фланец из инколоя 825 -

Прутки из хастеллоя C276

Прутки из хастеллоя C276 -

Пластина из нержавеющей стали 316

Пластина из нержавеющей стали 316 -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

Поковки из сплав 31

Поковки из сплав 31 -

Поковки из хастеллоя C276

Поковки из хастеллоя C276