Пластины 904L Поставщик

Когда ищешь пластины 904L поставщик, сразу натыкаешься на десятки контор с шаблонными каталогами — но за цифрами редко видишь реальные мощности и, что важнее, понимание специфики сплава. Многие до сих пор путают 904L с обычной нержавейкой AISI 316, хотя разница в содержании молибдена и меди критична для химической стойкости. Мы в JN Special Alloy Technology Co., Ltd. через это прошли: в 2018-м чуть не сорвали контракт из-за партии с неправильной термообработкой — клиент жаловался на трещины в зонах сварки в кислотной среде. Тогда и осознали: мало просто резать листы, нужно контролировать каждую плавку.

Почему 904L — не просто 'нержавейка'

Если взять сертификат на 904L от добросовестного производителя, увидишь не только стандартные Ni/Cr/Mo, но и Cu ~1.2-2.0% — именно медь дает устойчивость к серной кислоте. Но здесь же кроется подвох: при неправильной холодной прокатке медь дает ликвацию, и в зонах напряжений появляются микродефекты. Один немецкий заказчик как-то прислал бракованный лист с жалобой на 'несоответствие DIN 1.4539' — оказалось, их предыдущий поставщик экономил на гомогенизации слитка.

Мы на https://www.jnalloy.ru теперь всегда прикладываем термограммы прокатки — особенно для толщин свыше 80 мм, где риск расслоения максимален. Кстати, для химического аппаратостроения часто требуют не просто листы, а готовые узлы с вырезкой под патрубки — здесь уже нужны координатные станки с ЧПУ, а не плазменная резка 'на коленке'.

Запомнился случай с заводом в Татарстане: им нужны были пластины для теплообменников с пазовым соединением. Стандартные 904L не подходили из-за жесткости — пришлось делать спецплавку с коррекцией содержания углерода до 0.015%, почти как для атомной промышленности. Это к вопросу о том, почему универсальных решений не существует.

Ловушки при выборе поставщика

Часто вижу в запросах 'пластины 904L поставщик Москва' — но географическая близость не гарантирует качество. Ключевое — наличие полного цикла: от выплавки до финишной обработки поверхности. У нас в JN Special Alloy Technology именно так: контролируем все этапы, особенно травление и пассивацию — без этого даже идеальный сплав будет ржаветь по швам.

Многие конкуренты закупают полуфабрикаты в Китае или Индии, а потом просто режут — но при перепродаже теряется traceability. Как-то разбирали претензию от нефтяников: в партии из 30 листов три разных химсостава, хотя сертификаты были 'один в один'. Выяснилось, что поставщик свозил металл из разных мельниц.

Поэтому мы всегда привязываем каждую пластину к конкретной плавке — это отражено в нашей системе учета на jnalloy.ru. Да, это удорожает процесс, но зато клиент получает не просто 'металл', а документированный материал с полной историей.

Особенности обработки и реальные кейсы

Сварка 904L — отдельная история. Если варить как обычную нержавейку, получится ферритная структура в шве — и прощай коррозионная стойкость. Мы обычно рекомендуем инверторы с импульсным режимом и присадочную проволоку с повышенным содержанием никеля. Для критичных объектов (типа реакторов) вообще советуем заказывать пластины сразу с подготовленными кромками под сварку — мы такое делаем на фрезерных станках с ЧПУ.

Был проект для целлюлозно-бумажного комбината в Карелии — нужны были перфорированные листы для фильтр-прессов. Сначала попробовали лазерную резку, но кромки окислялись — перешли на гидроабразивную обработку с последующим пассивированием. Результат: срок службы увеличился с 3 до 12 лет.

Еще важный момент — контроль твердости. Для 904L оптимально 70-90 HRB, но некоторые заказчики требуют 'пожестче' — мол, для износостойкости. Пришлось объяснять, что при превышении 95 HRB пластина теряет пластичность и становится хрупкой в агрессивных средах. Пришлось даже проводить испытания на образцах — показывать клиенту микрошлифы после воздействия хлоридов.

Что скрывается за 'ассортиментом'

Когда видишь в каталогах 'трубы, прутки, фланцы из 904L' — стоит уточнять, действительно ли это один производитель. Мы в JN Special Alloy Technology Co., Ltd. делаем все из собственного металла: от плит до фитингов, поэтому можем гарантировать одинаковые свойства по всей партии. Особенно это важно для фланцев — если их вырезать из листа вместо ковки, появляются радиальные напряжения.

Недавно был показательный случай: заказчик купил 'где подешевле' фланцы из 904L, а при гидроиспытаниях их повело. Оказалось, поставщик использовал остатки от раскроя пластин с нарушением структуры волокон. Теперь мы всегда указываем в документах к фланцам 'поковка' или 'литье' — это принципиально.

Кстати, про фитинги — для химических трубопроводов часто требуют нестандартные углы отводов. Стандартные 45/90 градусов не всегда подходят из-за турбулентности потоков. Мы разработали свою систему профилирования — сейчас можем гнуть трубы из 904L по индивидуальным радиусам без потери толщины стенки.

Ценообразование — где подвох?

Если видишь цену на 20% ниже рыночной — скорее всего, это либо реэкспорт без документов, либо сплав с отклонениями. Себестоимость 904L жестко привязана к ценам на никель и молибден — чудес не бывает. Мы обычно показываем клиентам биржевые котировки на момент плавки — это снимает 90% вопросов.

Еще один момент — геометрия. Толщина пластин 904L всегда имеет допуск ±5%, но некоторые поставщики используют это в ущерб качеству — например, всегда в минус. Мы на контрактах прописываем жесткие допуски, даже если это дороже — для ответственных объектов типа опреснительных установок это критично.

Помню, для завода минеральных удобрений в Усть-Луге делали партию пластин с полировкой до Ra 0.4 мкм — пришлось закупать специальные абразивы из Японии. Клиент сначала возмущался стоимостью, но после первого же сезона эксплуатации прислал благодарность — на гладких поверхностях не образовывалось солевых отложений.

Перспективы и альтернативы

Сейчас многие рассматривают дуплексные стали типа 2205 как замену 904L — но это опасный путь. Да, дуплекс прочнее и дешевле, но для сред с высоким содержанием хлоридов он не подходит. Мы обычно рекомендуем гибридный подход: основные конструкции из дуплекса, а критичные узлы — из 904L.

Интересный тренд — запросы на биметаллические решения. Например, основа из углеродистой стали с плакировкой из 904L. Мы такие проекты ведем через отдел спецзаказов на jnalloy.ru — технология сложная, но для крупногабаритных аппаратов экономия получается в 2-3 раза.

Кстати, про никелевые сплавы — иногда для сверхагрессивных сред 904L недостаточен. Тогда смотрим на Hastelloy C-276 или Inconel 625. Но здесь уже совсем другие бюджеты и требования к обработке. Главное — не назначать 'премиум-материал' там, где достаточно проверенной 904L с правильной термообработкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

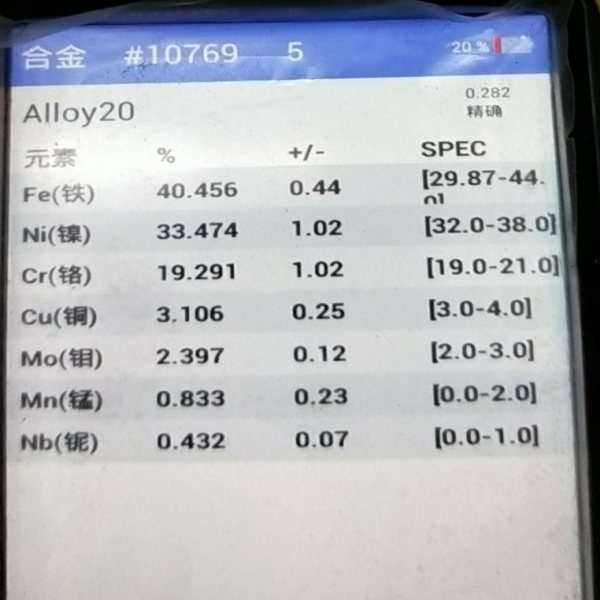

Сплав 20

Сплав 20 -

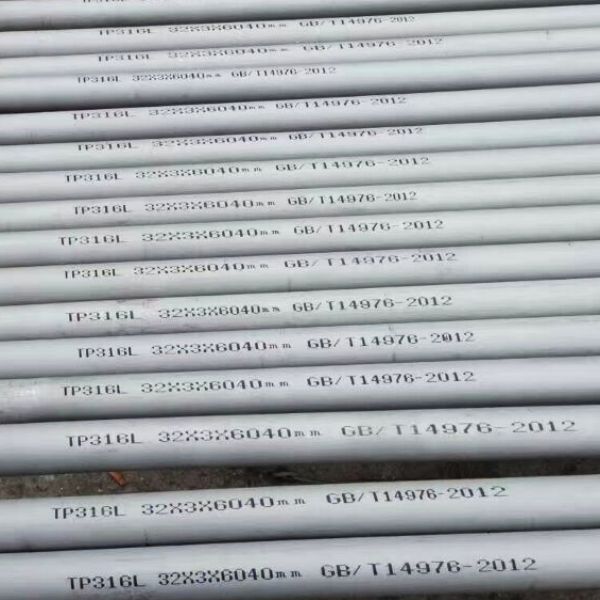

Фитинги BW из нержавеющей стали 316Lmod

Фитинги BW из нержавеющей стали 316Lmod -

Прутки из инколой 800

Прутки из инколой 800 -

Труба из инколоя 825

Труба из инколоя 825 -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Пластина из монеля K500

Пластина из монеля K500 -

Труба из нержавеющей стали 347H

Труба из нержавеющей стали 347H -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Поковки из монеля 400

Поковки из монеля 400