Пластины 904L Производители

Когда ищешь Пластины 904L Производители, часто натыкаешься на однотипные заявления о 'соответствии ГОСТ' и 'уникальных технологиях'. На деле же многие поставщики путают прокат с литьём, а заявленная стойкость к хлоридам оказывается мифом. Сам сталкивался, когда заказчик привёз пластины с трещинами вдоль волокон — оказалось, термообработку заменили отжигом на обычной линии.

Ключевые ошибки при выборе производителя

Главный провал — доверять сертификатам без проверки производства. Как-то взяли партию у нового поставщика, а в металлографии выявили карбидные сетки по границам зёрен. Причина — экономия на газовой защите при сварке слитков.

Сложность с Пластины 904L в том, что даже легирование по верхнему пределу (20% Cr, 25% Ni) не гарантирует стабильность в сернокислых средах. Нужно контролировать содержание меди — идеально 1.5-2.0%, но многие цеха не могут выдержать такой диапазон.

Особенно проблемны поставки из Азии: там часто заменяют молибден вольфрамом, что снижает стойкость к точечной коррозии. Проверял в лаборатории JN Special Alloy — их образцы держали 96 часов в 10% FeCl? без питтингов.

Технологические нюансы производства

При прокатке Пластины 904L критична температура конца горячей деформации. Если опустить ниже 850°C — появляются межкристаллитные налёты. Один завод пытался ускорить процесс и получил брак 40% партии.

Интересно, что у JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) используют трёхстадийную термообработку: после гомогенизации идут закалка с 1150°C и стабилизирующий отжиг. Это даёт равномерную аустенитную структуру без дельта-феррита.

На их производстве видел, как контролируют скорость охлаждения после снятия напряжения — специальные экраны защищают кромки от перепадов. Такие детали редко встретишь в техописаниях.

Практические кейсы применения

Для морских теплообменников брали пластины 6 мм у трёх поставщиков. Только JN Alloy выдержали 18 месяцев в воде с содержанием хлоридов 5 ppm. Секрет — дополнительная пассивация в азотной кислоте с дихроматом натрия.

В химическом аппаратостроении важно сочетание с другими сплавами. Как-то пришлось переделывать узлы соединения с титаном — возникла гальваническая пара. Сейчас рекомендуем использовать переходные вставки из Hastelloy C-276.

При сварке часто забывают про газовые линзы — без них защита шва аргоном неэффективна. На сайте jnalloy.ru есть конкретные рекомендации по режимам TIG: 90-110 А, расход газа 12-15 л/мин.

Контроль качества и типичные дефекты

Ультразвуковой контроль не всегда выявляет расслоения в зоне рекристаллизации. Мы дополняем его вихретоковой дефектоскопией — особенно для ответственных ёмкостей.

Частая проблема у Производители — разнотолщинность по углам пластин. Стандарт допускает ±0.1 мм, но для вакуумных камер нужно ±0.05. JN Special Alloy Technology дают такой допуск за дополнительную оплату, но это того стоит.

Химический состав — отдельная история. Видел, как лаборатории 'теряют' молибден при спектральном анализе. Надо требовать полный отчёт с проверкой на ICP-OES.

Экономические аспекты выбора

Цена за кг — не главный показатель. Дешевые пластины требуют дополнительной механической обработки, что съедает экономию. Учитывайте стоимость отрезки, шлифовки и даже утилизации стружки.

JN Special Alloy Technology Co., Ltd. предлагают готовые заготовки под размер — это выгоднее, чем покупать стандартный лист 1500x3000 мм. Особенно для ремонтных работ, когда нужны сложноконтурные детали.

Сроки поставки часто важнее цены. Китайские фабрики обещают 45 дней, но задерживают из-за логистики. Европейские производители надежнее, но дороже. Российские склады JN Alloy в Новосибирске и Екатеринбурге сокращают ожидание до 2 недель.

Перспективы и альтернативы

Сейчас тестируем дуплексные стали 2205 для замены 904L в менее агрессивных средах. Экономия до 30%, но нужен тщательный расчёт на ударные нагрузки.

Для аппаратов высокого давления рассматриваем Пластины 904L с упрочняющей обработкой. JN Alloy как раз разрабатывают вариант с холодной деформацией 15% — обещают предел текучести до 550 МПа.

Из новых тенденций — лазерная маркировка вместо клеймения. Это сохраняет пассивный слой, но требует дорогого оборудования. Не каждый Производители готов к таким инвестициям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

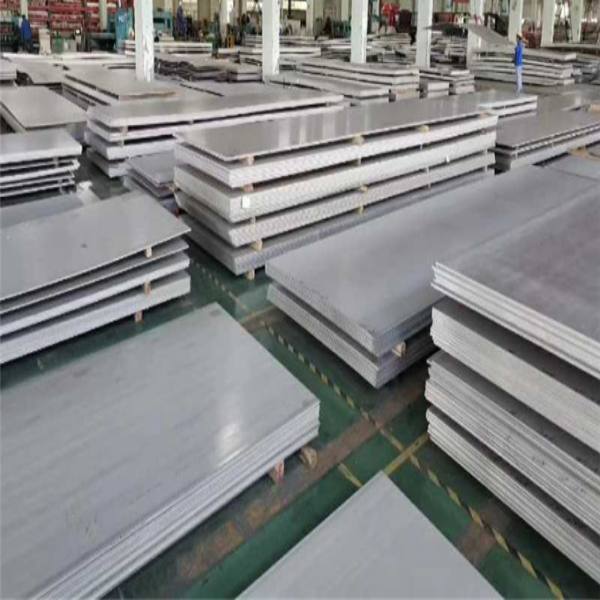

Пластина из нержавеющей стали 317L

Пластина из нержавеющей стали 317L -

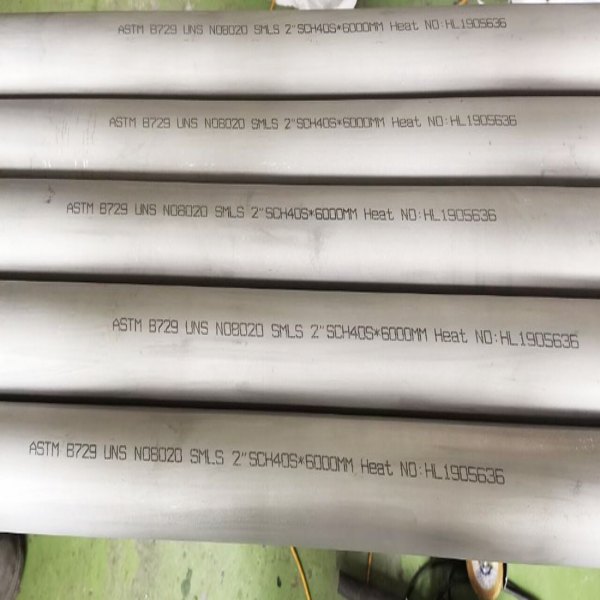

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Поковки из нержавеющей стали 317

Поковки из нержавеющей стали 317 -

Труба из супердуплексная сталь S32760

Труба из супердуплексная сталь S32760 -

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Поковки из инколоя 825

Поковки из инколоя 825 -

Пластина из хастеллоя C4

Пластина из хастеллоя C4 -

Пластина из нержавеющей стали 304L

Пластина из нержавеющей стали 304L -

Фитинги BW из инконеля 600

Фитинги BW из инконеля 600 -

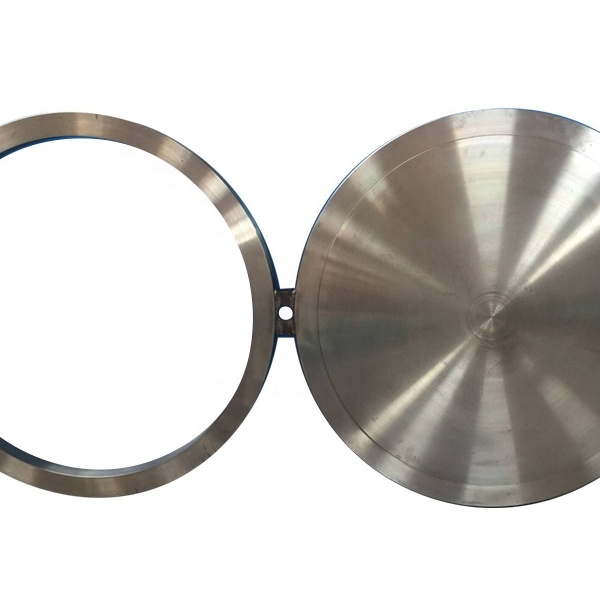

фланцы из нержавеющей стали 347

фланцы из нержавеющей стали 347 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Прутки из нержавеющей стали 254SMO

Прутки из нержавеющей стали 254SMO