Пластины S31803

Если честно, до сих пор встречаю заказчиков, которые путают S31803 с обычной нержавейкой – мол, зачем переплачивать. А потом удивляются, почему на объекте в хлоридной среде через полгода пошли трещины. Приходится объяснять, что это не просто марка, а целая история с подвохами.

Что скрывается за цифрами 31803

Когда только начал работать с дуплексными сталями, думал – главное содержание хрома да молибдена выдержать. Но на практике оказалось, что у S31803 критичен баланс феррит-аустенит. Помню, как на одном из первых заказов для химического оборудования получили партию с 35% аустенита – и это при том, что по сертификату всё идеально. Пришлось срочно связываться с JN Special Alloy Technology Co., Ltd. – они тогда единственные нормально объяснили, что проблема в скорости охлаждения после термообработки.

Кстати, про поставщиков. На https://www.jnalloy.ru сейчас часто смотрю актуальные данные по химическому составу – у них таблицы всегда с реальными производственными допусками, не как в учебниках. Особенно важно по азоту следить – если меньше 0.08%, уже рискуешь получить не те свойства.

В прошлом месяце как раз был случай: заказали пластины для теплообменника морской воды, а после плазменной резки по краям пошла побежалость. Пришлось шлифовать вручную – потеряли три дня. Теперь всегда уточняем у производителей тип обработки кромок.

Сварка – где кроются главные проблемы

Со сваркой S31803 вообще отдельная история. Многие до сих пор пытаются обычными нержавеющими электродами варить – потом удивляются, почему в зоне термического влияния коррозия съедает. Сам через это прошел лет пять назад, когда на строительстве резервуара для рассола сэкономили на присадочном материале.

Сейчас всегда требую электроды с повышенным содержанием азота – особенно для корневых проходов. Но и здесь есть нюанс: если слишком быстро охлаждать, феррита будет больше 70%, и пластичность упадет. Как-то раз при контроле швов ультразвуком обнаружили микротрещины именно из-за этого – пришлось переделывать весь участок.

Кстати, JN Special Alloy в своих техпаспортах всегда указывает рекомендованные режимы сварки для разных толщин – мне это не раз помогало при согласовании технологических карт с заказчиками.

Обработка и её подводные камни

С механической обработкой S31803 есть интересный парадокс – материал тверже обычной нержавейки, но при неправильном режиме резания начинает наклепываться. Помню, как на фрезеровке пластин для фланцев сначала использовали те же параметры, что и для AISI 316 – результат был плачевным, инструмент сгорел за два часа.

Пришлось экспериментировать со скоростями подачи – уменьшили на 20% по сравнению с аустенитными сталями, зато увеличили обороты. Стружка должна быть мелкой и сыпучей, если она длинная – значит режим неправильный.

Для труб и прутков из дуплексных сталей вообще лучше использовать алмазный инструмент – хоть и дороже, но экономия на обработке получается в итоге. На https://www.jnalloy.ru в разделе труб как раз есть рекомендации по этому поводу – проверял на практике, работает.

Реальные случаи из практики

В 2022 году делали конструкцию для нефтехимического завода – нужны были пластины, устойчивые к сероводородному растрескиванию. Выбрали S31803, но при испытаниях образцов обнаружили, что стойкость недостаточная. Оказалось, проблема в термической истории материала – поставщик делал отжиг при слишком низкой температуре.

Пришлось искать другого производителя – тогда и обратились к JN Special Alloy Technology. Их технологи смогли подобрать правильный режим термообработки – после этого все тесты прошли успешно. Кстати, они же подсказали, что для таких сред лучше дополнительно делать травление и пассивацию поверхностей.

Еще запомнился случай с фитингами для опреснительной установки – казалось бы, стандартное применение дуплексной стали. Но когда смонтировали, через месяц стали протекать соединения. Разобрались – производитель фитингов не учёл разницу в коэффициентах теплового расширения между S31803 и обычной сталью болтов. Теперь всегда проверяем этот параметр.

Что важно помнить при заказе

Сейчас при заказе пластин S31803 всегда запрашиваю не только сертификаты, но и протоколы заводских испытаний на межкристаллитную коррозию. Особенно если изделия будут работать при температурах выше 80°C – там даже небольшие отклонения по составу могут привести к проблемам.

Для ответственных объектов прошу дополнительно делать испытания на стойкость к точечной коррозии – метод ASTM G48 до сих пор самый показательный. Как-то раз благодаря этому избежали крупных проблем – в партии пластин одна пачка показала результаты ниже заявленных, пришлось заменить.

На сайте https://www.jnalloy.ru сейчас появилась удобная функция – можно запросить индивидуальный протокол испытаний для конкретной партии. Это сильно экономит время при приемке – не нужно самостоятельно отправлять образцы в лабораторию.

Из последнего опыта: для строительства морской платформы заказывали трубы и фланцы из S31803 – так там потребовали дополнительный контроль ультразвуком всех изделий. Оказалось, что при большой толщине стенок возможны внутренние дефекты после горячей прокатки. Теперь этот пункт всегда включаю в технические требования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

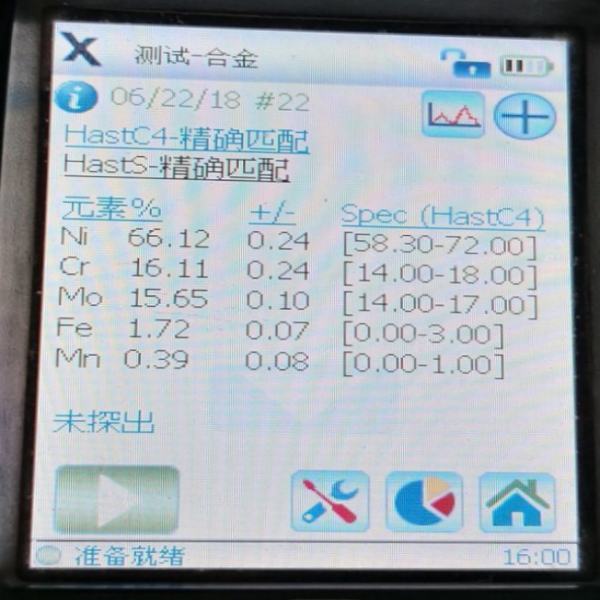

Хастеллой C4

Хастеллой C4 -

Пластина из нержавеющей стали 316Lmod

Пластина из нержавеющей стали 316Lmod -

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803 -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

Пластина из инконеля 625

Пластина из инконеля 625 -

Труба из инколоя 800H

Труба из инколоя 800H -

Прутки из нержавеющей стали 904L

Прутки из нержавеющей стали 904L -

Фитинги BW из инконеля 600

Фитинги BW из инконеля 600 -

Поковки из инколоя 800

Поковки из инколоя 800 -

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti -

Пластина из дуплексной стали S31803

Пластина из дуплексной стали S31803 -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L