Пластины S31803 заводы

Когда ищешь поставщиков S31803, первое, с чем сталкиваешься — миф о том, что все заводы с сертификатами ГОСТ и ASME гарантируют одинаковое качество. На деле даже в пределах одного завода могут быть партии с разной стойкостью к pitting corrosion в хлоридных средах.

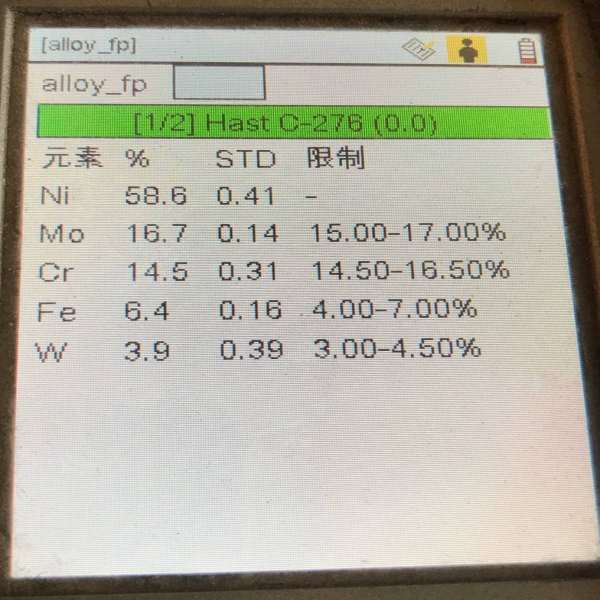

Почему химический состав — это только начало

Смотрю на сертификат завода-изготовителя: Cr 22%, Ni 5%, Mo 3.2%. Вроде бы в допуске, но последняя поставка для морской платформы показала — проблема в контроле содержания азота на уровне 0.15%. При резких перепадах температур появлялись микротрещины в зонах термического влияния.

Один из китайских комбинатов пытался экономить на вакуумной плавке, выдавая продукцию за S31803. Результат — межкристаллитная коррозия в теплообменниках через 8 месяцев эксплуатации. Пришлось заменять всю партию, хотя изначально ультразвуковой контроль дефектов не выявил.

Сейчас работаем с JN Special Alloy Technology Co., Ltd. — их подход к контролю содержания феррита (держится в диапазоне 40-45%) оказался ближе к практике европейских производителей. На их сайте https://www.jnalloy.ru видно, что фокусируются именно на duplex steels, а не распыляются на все сплавы подряд.

Проблемы с механической обработкой

Резали пластины толщиной 40 мм для нефтяных manifold — инструмент изнашивался на 30% быстрее, чем с европейским материалом. Оказалось, китайский завод не провел нормальную гомогенизацию слитка, остались ликвационные полосы.

При сварке приходится точно выдерживать тепловой ввод — даже 0.3 кДж/см выше нормы резко снижает ударную вязкость. Как-то пришлось переделывать соединение на компрессорной станции из-за микротрещин в ЗТВ. Сейчас всегда требую от поставщиков данные по свариваемости конкретной партии.

У JN Special Alloy Technology в описании материалов вижу акцент на контроль структуры после термообработки — это как раз то, что часто упускают при массовом производстве.

Ловушки при выборе размеров

Заказывали пластины 2000х6000 мм для химического реактора — пришли с волнистостью 8 мм вместо допустимых 3 мм. Завод ссылался на транспортные деформации, но проблема была в неправильной калибровке правильных валков.

Толщины 12-16 мм — самые проблемные с точки зрения коробления после термички. Приходится закладывать дополнительный припуск на правку, что многие не учитывают в сметах.

В ассортименте JN Special Alloy Technology вижу пластины до 100 мм — это говорит о наличии мощного прокатного стана, что косвенно подтверждает серьезность производства.

Реальные случаи из практики

2019 год, завод в Татарстане — поставили S31803 с повышенным содержанием серы (0.002% против нормы 0.001%). В среде с сероводородом за полгода появились точечные коррозии глубиной до 1.2 мм.

Другой пример — при изготовлении емкостей для опреснительной установки сэкономили на травлении после термической обработки. Пассивирующий слой не сформировался, и через 4 месяца пошли протечки по сварным швам.

Сейчас всегда проверяю, чтобы поставщик предоставлял не только сертификаты, но и протоколы испытаний на стойкость к точечной коррозии (ASTM G48). У JN Special Alloy Technology в описании вижу тестирование по стандартам — хороший признак.

Что действительно важно кроме цены

Многие гонятся за низкой стоимостью тонны, но забывают про однородность механических свойств по всей пластине. Как-то получили партию, где предел текучести варьировался от 550 до 620 МПа — пришлось делать дополнительную сортировку.

Техническая поддержка — критически важный момент. Когда возникают вопросы по обработке, нужно чтобы инженеры завода могли оперативно дать рекомендации по режимам резания или термообработки.

В описании JN Special Alloy Technology вижу комплексный подход — от производства плит до фитингов и фланцев. Это удобно при заказе комплектных решений, не нужно согласовывать материалы от разных поставщиков.

Выводы, которые стоило бы знать раньше

Не стоит слепо доверять брендам заводов — нужно каждый раз проверять конкретную партию. Даже у проверенных производителей бывают технологические сбои.

Лучше работать с поставщиками, которые специализируются на дуплексных сталях, а не предлагают все сплавы подряд. У них обычно глубже понимание специфики материала.

Такие компании как JN Special Alloy Technology, судя по их сайту https://www.jnalloy.ru, понимают что для S31803 важна не просто химия, а контроль всей цепочки — от плавки до термической обработки. И это в итоге влияет на надежность оборудования больше, чем небольшая разница в цене за килограмм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 316Ti

Фланцы из нержавеющей стали 316Ti -

Поковки из нержавеющей стали 316LN

Поковки из нержавеющей стали 316LN -

фланцы из нержавеющей стали 904L

фланцы из нержавеющей стали 904L -

Поковки из нержавеющей стали 347

Поковки из нержавеющей стали 347 -

Никель 200

Никель 200 -

Поковки из никель 200

Поковки из никель 200 -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

Прутки из инконеля 625

Прутки из инконеля 625 -

Поковки из монеля 400

Поковки из монеля 400 -

Хастеллой X

Хастеллой X -

Пластина из хастеллоя G30

Пластина из хастеллоя G30

Связанный поиск

Связанный поиск- 316LMOD Трубопроводная арматура из нержавеющей стали

- труба S32750 Производители

- Резьбовой фланец

- скидка Пластины 2205

- плиты 904L Производитель

- 317L Фланец из нержавеющей стали

- Стальная труба из инколоя

- Китай 304 Стальная труба из нержавеющей стали Производитель

- AL6XN Фланец из нержавеющей стали

- сертификат Пластины 2507