Пластины S31803 Поставщики

Когда ищешь поставщиков S31803, сразу понимаешь – половина заявленных 'специалистов' не отличают дуплекс от аустенита. Сейчас объясню, как не провалить закупку.

Что скрывается за маркировкой S31803

Вот уже лет семь работаю с дуплексными сталями, и до сих пор встречаю покупателей, уверенных, что S31803 и 2205 – абсолютные аналоги. На деле химический состав плавает даже в пределах одного производителя. Особенно критично содержание молибдена – если упадёт ниже 2.5%, коррозионная стойкость в хлоридных средах резко снижается.

Как-то пришлось заменять партию у клиента в нефтехимии: поставщик 'сэкономил' на контроле химии, в итоге теплообменники пошли пятнами после полугода эксплуатации. Пришлось разбираться с подбором альтернативы – остановились на пластинах от JN Special Alloy Technology. У них в сертификатах всегда указаны не только стандартные значения, но и фактические данные по каждой плавке.

Кстати, о толщинах: для аппаратов высокого давления часто берут от 8 мм, но здесь важно не переборщить – иначе сварка пойдёт волной. Оптимально 10-12 мм с последующей термообработкой.

Геометрия и обработка поверхности

Многие недооценивают требования к шероховатости. Для пищевого оборудования, скажем, нужна полировка до Ra 0.8 мкм, а для морских платформ достаточно горячекатаного состояния. Но есть нюанс: при механической обработке дуплекс склонен к наклёпу – режущий инструмент должен быть острее бритвы.

Помню случай на судоремонтном заводе: заказали пластины с неправильной геометрией, при резке пошла деформация краёв. Пришлось использовать плазменную резку с водяным охлаждением – дополнительные расходы, зато сохранили структуру металла.

Сейчас всегда уточняю у поставщиков тип поставки: термически обработанные и травлёные пластины хоть и дороже, но экономят на подготовке к сварке. У того же JNalloy.ru обычно есть оба варианта в наличии.

Сертификация и контроль качества

Без EN 10204 3.1 сейчас вообще не рассматриваю поставщиков. Особенно для экспортных проектов – европейские заказчики требуют полную прослеживаемость. Как-то попался 'поставщик' с поддельными сертификатами, хорошо, успели отменить отгрузку до монтажа.

Интересно, что некоторые производители экономят на ультразвуковом контроле – мол, прокат качественный. Но для ответственных конструкций лучше переплатить за 100% контроль. Кстати, у китайских производителей сейчас появилось современное оборудование для контроля, тот же JN Special Alloy Technology Co демонстрирует на сайте видео с тестированием – видно, что не для галочки делают.

Важный момент: сертификаты должны быть не только на химический состав, но и на механические свойства при разных температурах. Для S31803 предел текучести при 100°C падает примерно на 15% – это нужно учитывать при расчётах.

Логистика и складские остатки

С толщинами от 60 мм всегда проблемы – редко кто держит на складе, ждать прокатку 2-3 месяца. Приходится планировать закупки заранее или искать альтернативных поставщиков. Сейчас часто комбинирую: основные объёмы беру у проверенных, like JN Alloy, а нестандартные позиции докупаю точечно.

Размеры листов тоже имеют значение – если нужна раскройка под конкретный проект, лучше сразу заказывать с обработкой кромок. Сэкономим на отходах, да и качество реза у производителя всегда лучше кустарного.

Заметил, что многие поставщики дуплексных сталей сейчас переходят на систему just-in-time – вроде бы удобно, но при срыве сроков производство встаёт. Поэтому всегда держим страховой запас хотя бы на две недели работы.

Ценообразование и альтернативы

Цены на S31803 сильно привязаны к никелю – бывали случаи, когда за месяц стоимость тонны вырастала на 40%. Сейчас стараюсь заключать долгосрочные контракты с фиксацией цены, но поставщики не всегда соглашаются.

Иногда есть смысл посмотреть на аналоги – например, S32205 с более высоким содержанием азота для улучшения свариваемости. Но здесь нужно считать экономику: если разница в цене меньше 15%, лучше брать оригинал.

Для неагрессивных сред иногда рассматриваем экономичные варианты – но только после испытаний в лаборатории. Как показала практика, с дуплексными сталями лучше не экспериментировать – ремонт обойдётся дороже экономии.

Практические советы по выбору

При оценке поставщиков всегда запрашиваю тестовые образцы – хоть 10х10 см, но могу провести свои испытания. Особенно важно проверить ударную вязкость после сварки – бывает, металл теряет до 30% свойств.

Сейчас многие компании, включая JN Special Alloy Technology, размещают на сайтах техническую базу данных – очень удобно для предварительных расчётов. Но живого общения с технологом это не заменяет.

Главный совет – не гнаться за самой низкой ценой. С дуплексными сталями дешёвый вариант почти всегда означает скрытые проблемы. Лучше заплатить на 10-15% дороже, но быть уверенным в качестве металла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из хастеллоя C276

Прутки из хастеллоя C276 -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

Пластина из хастеллоя C2000

Пластина из хастеллоя C2000 -

Дуплексная сталь S31803

Дуплексная сталь S31803 -

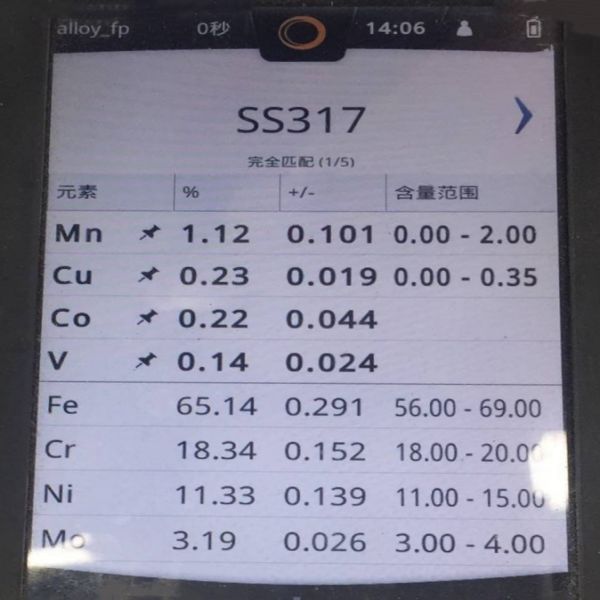

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Прутки из инколой 825

Прутки из инколой 825 -

Прутки из нержавеющей стали 316

Прутки из нержавеющей стали 316 -

Труба из инколоя 825

Труба из инколоя 825 -

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

Нержавеющая сталь 316LN

Нержавеющая сталь 316LN

Связанный поиск

Связанный поиск- 316LMOD Стальная труба из нержавеющей стали

- Пластины 2205 Производители

- Стальная труба из супердуплексной стали

- Стальная труба из никеля 200

- Трубный тройник из нержавеющей стали

- Китай 304l Стальная труба из нержавеющей стали Производители

- плиты S31803 Поставщик

- скидка труба 2507

- известный плиты A240

- 316L Трубопроводная арматура из нержавеющей стали