Пластины S32205 завод

Когда ищешь 'Пластины S32205 завод', половина поставщиков уверяет, что у них 'идеальный дуплекс', а по факту получаешь материал с нарушенным соотношением фаз. Мы через это прошли, когда в 2018 году для морского проекта требовались пластины с гарантированной стойкостью к точечной коррозии.

Критерии выбора производителя S32205

Начну с главного: не каждый завод, декларирующий выпуск S32205, соблюдает тонкости технологии. Например, после горячей прокатки критически важен контроль скорости охлаждения - если превысить 25°C/мин, ферритная фаза может доминировать. Проверяли как-то партию от нового поставщика - в сертификатах все идеально, а металлографика показывает 65/35 вместо требуемых 50/50.

Сейчас работаем преимущественно с JN Special Alloy Technology Co., Ltd. - на их сайте https://www.jnalloy.ru нашли спецификации, где четко прописаны параметры термообработки для каждой пласта. Важно, что они предоставляют протоколы испытаний на pitting resistance с реальными значениями PREN ≥ 38, а не просто копируют стандартные цифры из ГОСТ.

Заметил интересную деталь: у них в описании материалов акцент на контроль содержания азота - от 0.14% до 0.20%, что для дуплексных сталей критически. Многие китайские производители экономят на азоте, потом у заказчиков проблемы с сварными швами.

Практические нюансы обработки

При резке S32205 нельзя использовать методы, вызывающие локальный перегрев выше 300°C. Помню случай на стройплощадке в Сочи - плазменная резка без подогрева привела к образованию хрупких зон по кромкам. Пришлось демонтировать три листа.

Для сварки рекомендуют сварочные материалы с повышенным содержанием никеля - около 8-9%. Мы используем электроды E2209, но важно контролировать межпроходную температуру. Если превысить 150°C, в ЗТВ формируется избыточная аустенитная фаза.

Механическая обработка - отдельная история. При фрезеровании угол заточки резца должен быть не менее 45 градусов, иначе стружка прилипает к кромке. На своем опыте убедился, что стандартные твердосплавные пластины для нержавейки здесь не работают - нужен специальный сплав с покрытием AlTiN.

Конкретные примеры применения

В прошлом году поставляли пластины S32205 для теплообменного оборудования на нефтеперерабатывающем заводе под Уфой. Рабочая среда - горячий рассол с содержанием хлоридов до 50 000 ppm. После двух лет эксплуатации замеры показали скорость коррозии менее 0.01 мм/год.

Еще один проект - опорные конструкции в опреснительной установке в Крыму. Здесь важна была стойкость к кавитации. Применили листы толщиной 40 мм с дополнительной полировкой поверхности. Интересно, что первоначально рассматривали 904L, но расчеты показали, что S32205 выдержит более высокие нагрузки при вдвое меньшей стоимости.

Сейчас ведем переговоры о поставке партии для химического реактора, где требуется устойчивость к сероводородному растрескиванию. Производитель JN Special Alloy Technology Co., Ltd. предложил дополнительный контроль ударной вязкости при -46°C - это важный параметр для арктических модификаций.

Типичные ошибки при закупке

Самая распространенная ошибка - экономия на толщине. Многие заказчики берут минимально допустимую толщину, не учитывая допуск на коррозию. Для агрессивных сред рекомендуем закладывать запас 1-1.5 мм сверх расчетного значения.

Второй момент - геометрия листов. При заказе больших форматов (особенно 1500x6000 мм) возможна 'парусина' - волнообразность поверхности. Мы всегда оговариваем в ТУ максимальное отклонение 3 мм на погонный метр, иначе возникают проблемы при сборке крупногабаритных аппаратов.

И главное - не доверяйте слепо сертификатам. Обязательно делайте выборочные проверки в аккредитованных лабораториях. Как-то получили партию, где в сертификате было указано Mo 3.2%, а фактически 2.8% - разница критическая для работы в хлоридных средах.

Перспективы развития материала

Сейчас появляются модификации S32205 с микролегированием медью - для повышения стойкости к серной кислоте. Мы тестировали такие образцы от JN Special Alloy Technology Co., Ltd. - в средах с pH 2-3 действительно наблюдается улучшение на 15-20% по сравнению со стандартным составом.

Интересное направление - термомеханическая обработка для повышения прочности. Некоторые производители экспериментируют с контролируемой прокаткой при температурах ниже рекристаллизации - получают предел текучести до 650 МПа вместо стандартных 450 МПа.

Для особо ответственных применений начинают предлагать версии с гарантированным содержанием примесей - например, фосфора и серы менее 0.015%. Это важно для оборудования с рабочими давлениями свыше 100 атмосфер, где даже незначительные включения могут стать точками инициирования трещин.

Выводы и рекомендации

При выборе поставщика пластин S32205 смотрите не только на цену, но и на технологические возможности завода. Наличие собственной металлографической лаборатории - важный признак серьезного производителя.

Всегда запрашивайте пробные образцы перед крупными заказами. Мы обычно заказываем 2-3 листа разных партий, проверяем структуру и делаем коррозионные тесты в реальных рабочих средах.

И последнее - не бойтесь задавать вопросы технологам производителя. Когда видите, что человек подробно объясняет нюансы термообработки или может проконсультировать по режимам сварки - это показатель глубоких знаний технологии, а не просто торговли металлопрокатом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 254SMO

Фланцы из нержавеющей стали 254SMO -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT -

Нержавеющая сталь 904L

Нержавеющая сталь 904L -

Труба из нержавеющей стали 316Ti

Труба из нержавеющей стали 316Ti -

Фланец из хастеллоя C22

Фланец из хастеллоя C22 -

Фланцы из нержавеющей стали 17-4PH

Фланцы из нержавеющей стали 17-4PH -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L -

Фланец из инконеля 625

Фланец из инконеля 625 -

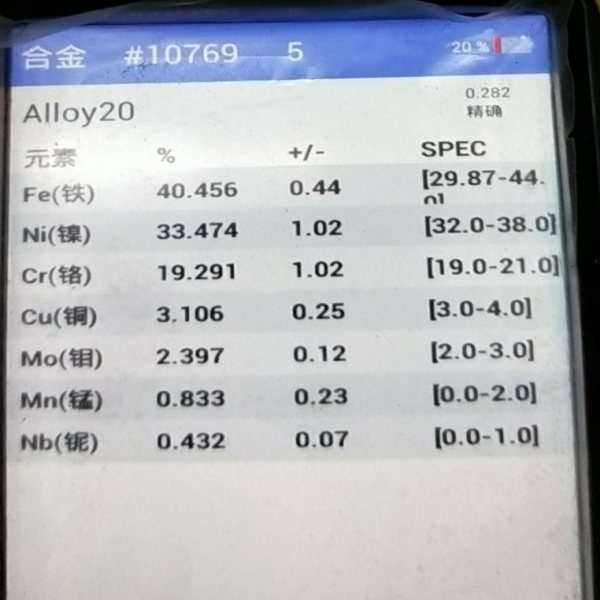

Сплав 20

Сплав 20 -

Труба из никеля 200

Труба из никеля 200 -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H