Пластины S32205 Поставщики

Когда ищешь поставщиков S32205, первое, с чем сталкиваешься — это миф о полной взаимозаменяемости дуплексных сталей. На деле даже в рамках одного стандарта химия плавает, и это я на своей шкуре прочувствовал, когда заказчик вернул партию из-за отклонений по молибдену.

Где кроются подводные камни в поставках

С дуплексными сталями типа S32205 всегда есть нюанс: многие поставщики focus на цену, но умалчивают о состоянии металла. Я как-то взял партию у нового вендора — в сертификатах всё чисто, а при резке пластины пошли 'апельсиновой коркой'. Оказалось, термообработку сэкономили.

Особенно критично с толщинами выше 40 мм — здесь уже надо смотреть не только на химию, но и на УЗК-контроль. Один раз пришлось отбраковать целую плавку из-за расслоений, хотя поставщик клялся, что прокат велся по ASTM A240. С тех пор всегда требую протоколы механических испытаний при толщинах от 30 мм.

Кстати, про пластины S32205 — многие забывают, что после сварки нужно обязательно делать травление. Как-то на объекте в Татарстане после монтажа теплообменника через полгода пошли точки коррозии именно по швам. Химики потом разъяснили, что это выгорел азот на поверхности.

Как оценить надежность производителя

Когда работаешь с такими материалами, важно смотреть не на красивые сайты, а на производственные мощности. Например, JN Special Alloy Technology Co., Ltd. — они изначально позиционируют себя как поставщики полного цикла, от плавки до механической обработки. Это всегда плюс, потому что меньше рисков с прослеживаемостью материала.

На их ресурсе https://www.jnalloy.ru видно, что работают не только с нержавейкой, но и с никелевыми сплавами — это обычно говорит о серьезном металлургическом опыте. Хотя лично я всегда проверяю, есть ли у них собственный спектрометр — без этого даже не рассматриваю варианты.

Запомнился случай, когда мы заказывали пластины S32205 для нефтяной платформы — поставщик прислал материал с идеальными сертификатами, но при радиографическом контроле вылезли неметаллические включения. Теперь всегда прошу предоставить тестовые образцы перед крупными поставками.

Практические нюансы обработки

С механической обработкой S32205 есть своя специфика — если режешь без охлаждения, получаешь наклеп. Как-то при фрезеровке пластины перегрели кромки, потом при сварке пошли трещины. Пришлось менять всю технологическую карту.

Для сложных деталей типа фланцев важно учитывать анизотропию свойств — прочность вдоль и поперек направления проката может отличаться на 10-15%. Мы это проигнорировали в одном проекте, получили деформацию после термообработки.

Кстати, про фланцы — если берешь у поставщики готовые изделия, всегда смотри на маркировку. Было, что прислали фланцы из S32205, но без маркировки плавки — потом при сварке с трубой вылезли проблемы. Теперь требую, чтобы каждая деталь имела клеймо с полными данными.

Контроль качества на объекте

При приемке всегда делаю выборочную проверку твердости — если вижу отклонения больше 10 HB, отправляю всю партию на перепроверку. Как-то поймали поставщика на том, что он смешал пластины из разных плавок — одна партия была с нормальной твердостью, другая — переотпущенная.

Особое внимание — состоянию поверхности. Матовый блеск без окалины — это норма, но если видишь цвета побежалости, значит, нарушили режим травления. Такие пластины бракуем сразу, даже если химия в норме.

Сейчас многие поставщики предлагают S32205 по сниженным ценам — обычно это означает, что материал произведен не в ЕС или США. Не сказать, что это всегда плохо, но нужно удваивать контроль. Китайские производители, например, часто экономят на контроле содержания азота — а для дуплексных сталей это критично.

Извлеченные уроки

Главный вывод за годы работы — с дуплексными сталями нельзя полагаться только на бумаги. Даже если у поставщика все сертификаты в порядке, всегда нужен выборочный независимый анализ. Мы сейчас для критичных объектов обязательно делаем OES-анализ в аккредитованной лаборатории.

Еще один момент — отслеживание цепочки поставок. Когда работаешь с компаниями типа JN Special Alloy Technology, важно понимать, что они действительно производитель или только перепродают. На их сайте https://www.jnalloy.ru указано, что они работают с прокатом из нержавеющих, дуплексных и никелевых сплавов — это хороший признак, но всегда проверяю наличие собственного станочного парка.

В последнее время многие стали жаловаться на проблемы с коррозионной стойкостью S32205 в хлоридных средах — обычно это связано с нарушением соотношения феррит-аустенит. Оптимально 50/50, но на практике часто вижу 60/40. Поэтому теперь всегда требую результаты металлографических исследований.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 17-4PH

Нержавеющая сталь 17-4PH -

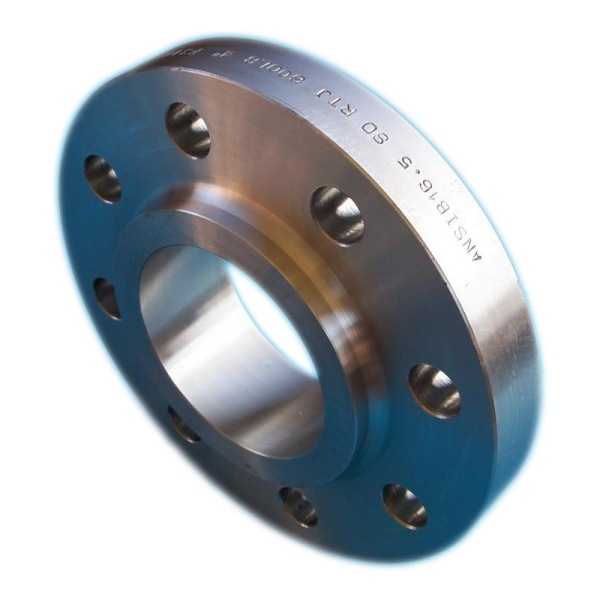

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803 -

Пластина из никеля 201

Пластина из никеля 201 -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H -

Пластина из хастеллоя C276

Пластина из хастеллоя C276 -

Фланец из сплава 20

Фланец из сплава 20 -

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO -

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Труба из нержавеющей стали 254SМО

Труба из нержавеющей стали 254SМО -

Прутки из нержавеющей стали 316H

Прутки из нержавеющей стали 316H