Пластины S32750 Поставщики

Когда ищешь поставщиков для S32750, сразу упираешься в парадокс: все обещают идеальное качество, но реальные партии ведут себя по-разному даже при одинаковых сертификатах. Многие ошибочно считают, что главное — найти самого дешёвого варианта, а потом годами разбираются с межкристаллитной коррозией в сварных швах.

Что скрывается за маркой S32750

Этот дуплексник — не просто сталь с повышенным содержанием молибдена. Его главная фишка в балансе аустенита и феррита 50/50, но добиться этого в промышленных масштабах — целое искусство. Помню, как на одном из заводов в Подмосковье пытались сэкономить на термообработке — в итоге пластины дали трещины при гибке, хотя по химическому составу всё идеально соответствовало ГОСТ.

Особенно критичен контроль по содержанию азота — даже отклонение в 0,02% резко снижает стойкость к точечной коррозии. Мы как-то закупили партию у нового поставщика, где в сертификатах было всё чисто, а на практике в хлоридной среде появились каверны уже через три месяца. Пришлось разбираться — оказалось, проблемы с газовой защитой при плавке.

Сейчас всегда требую не только сертификаты, но и тестовые образцы для самостоятельных испытаний. Особенно важно проверять ударную вязкость при отрицательных температурах — для северных проектов это ключевой параметр.

Критерии выбора поставщика

Цена — далеко не единственный фактор. Гораздо важнее стабильность характеристик от партии к партии. За годы работы выделил для себя несколько проверенных компаний, включая JN Special Alloy Technology Co., Ltd. — они специализируются именно на сложных сплавах, что чувствуется в подходе к контролю качества.

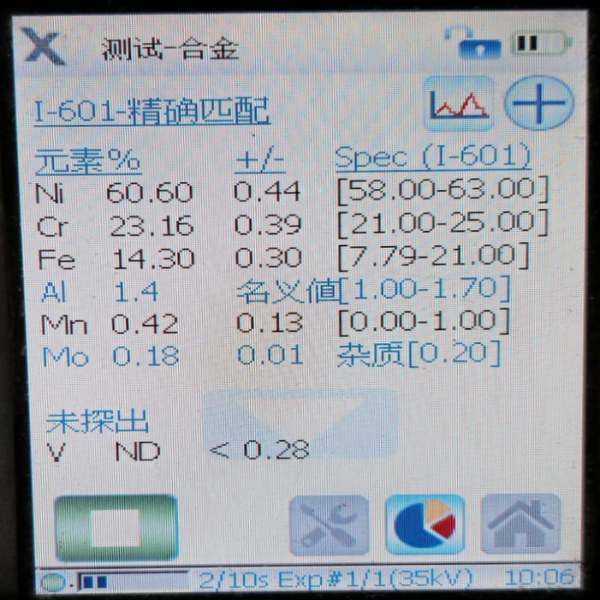

Обязательно смотрю на наличие собственной лаборатории — если поставщик не может оперативно предоставить результаты тестов по запросу, это тревожный звоночек. Кстати, на сайте https://www.jnalloy.ru можно сразу найти полный перечень испытательного оборудования — от спектрометров до установок для коррозионных тестов.

Ещё один важный момент — условия хранения. Как-то раз получили пластины с поверхностными поражениями — поставщик хранил их в одном помещении с углеродистой сталью, и металлическая пыль спровоцировала начало коррозии. Теперь всегда уточняю складские условия.

О чём молчат в сертификатах

Даже идеальные документы могут скрывать нюансы. Например, способ резки — плазменная резка иногда приводит к локальному перегреву кромки. Или состояние поверхности — матовость или глянец могут говорить о разных методах травления.

Особое внимание уделяю маркировке — встречались случаи, когда на пластинах S32750 стояла маркировка от предыдущей партии другого сплава. Теперь всегда проверяю маркировку краской и клеймение.

Практические сложности с обработкой

Сварка — отдельная история. Даже с идеальным материалом можно получить проблемы, если не соблюдать режимы. Например, необходимо строго контролировать межпропусковую температуру — превышение 150°C грозит образованием интерметаллидных фаз.

Для механической обработки тоже есть свои хитрости. Стандартный инструмент быстро выходит из строя — приходится использовать твердосплавные фрезы с особыми геометриями. Зато после правильной обработки получается великолепная поверхность без выкрашиваний.

Гибка — ещё один критичный процесс. Минимальный радиус должен быть не менее 3t, иначе в зоне деформации появляются микротрещины. Научились этому после неудачного опыта с изготовлением обечаек для химического реактора.

Реальные кейсы поставок

В прошлом году закупали партию для нефтехимического комбината — требовались пластины толщиной 40 мм с особо строгими требованиями по ультразвуковому контролю. Из трёх потенциальных поставщиков только JN Alloy смогли предоставить материал с чистой картой УЗК по всему объёму.

Ещё запомнилась история с солеотстойником для Каспия — там нужна была особая отделка поверхности 2B. Большинство предлагали стандартную отделку, но именно на https://www.jnalloy.ru нашли вариант с улучшенной пассивацией — после монтажа даже в агрессивной морской среде следов коррозии не появилось.

Сейчас рассматриваем их же для поставки труб и фланцев из того же материала — важно сохранить одинаковые характеристики по всей цепочке комплектующих. Кстати, их ассортимент включает не только дуплексные, но и никелевые сплавы — это удобно для комплексных заказов.

Типичные ошибки новичков

Часто экономят на термообработке — а потом удивляются, почему пластины не проходят испытания на ударную вязкость. Или забывают про контроль чистоты поверхности — малейшие загрязнения могут стать центрами инициации коррозии.

Ещё одна распространённая ошибка — неправильный выбор поставщика по географическому принципу. Казалось бы, логично искать ближайшего, но если у них нет опыта именно с дуплексными сталями, лучше рассмотреть специализированные компании, даже если они дальше.

Перспективы рынка

Спрос на S32750 растёт — особенно в нефтегазовой и химической отраслях. Но вместе с этим появляются и новые игроки, не всегда обеспечивающие стабильное качество. Важно не поддаваться на агрессивный маркетинг и проверять реальные производственные мощности.

Заметил тенденцию — серьёзные производители, включая JN Special Alloy, всё чаще предоставляют не просто сертификаты, а полные отчёты о испытаниях каждой плавки. Это правильный подход, хоть и удорожает документальное сопровождение.

Из интересного — начинают появляться модификации с улучшенной обрабатываемостью, но пока рано говорить о их эффективности. Будем тестировать в ближайших проектах — если покажут себя хорошо, это существенно сократит затраты на механическую обработку.

Что изменилось за последние годы

Стали строже требования к контролю содержания вредных примесей — особенно меди и вольфрама. Раньше на это обращали меньше внимания, но практика показала важность даже микропримесей.

Улучшились методы неразрушающего контроля — теперь можно с высокой точностью определять наличие интерметаллидных фаз без вырезки образцов. Это сильно упрощает приёмку.

Итоговые рекомендации

Выбор поставщика S32750 — это всегда компромисс между ценой, качеством и надёжностью. Но экономить на качестве материала для ответственных объектов — себе дороже. Проверяйте не только документы, но и реальные отзывы, тестовые образцы, производственные мощности.

Лично для меня ключевыми остаются: наличие собственной металлографической лаборатории, опыт работы именно с дуплексными сталями и готовность предоставить расширенную техническую документацию. Из проверенных вариантов — JN Special Alloy Technology отвечают этим критериям, хоть и не всегда самые дешёвые.

Главное — помнить, что даже самый лучший материал можно испортить неправильной обработкой. Поэтому важно работать с поставщиками, которые могут предоставить не просто металл, а полноценную техническую поддержку на всех этапах проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 316Lmod

Поковки из нержавеющей стали 316Lmod -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Нержавеющая сталь 316H

Нержавеющая сталь 316H -

Инконель 718

Инконель 718 -

Поковки из хастеллоя X

Поковки из хастеллоя X -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Фланцы из нержавеющей стали 316Ti

Фланцы из нержавеющей стали 316Ti -

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Фитинги BW из хастеллоя C276

Фитинги BW из хастеллоя C276