Пластины S32750 Производители

Когда ищешь производителей пластин S32750, часто сталкиваешься с парадоксом: все обещают одинаковые характеристики, но в работе материал ведет себя совершенно по-разному. За 12 лет работы с дуплексными сталями я убедился, что ключевая разница не в химическом составе (он-то как раз стандартный), а в нюансах термообработки и контроле дефектов.

Почему S32750 — это не просто 'удлинённая версия' S31803

До сих пор встречаю инженеров, которые считают эти марки взаимозаменяемыми. На бумаге разница лишь в содержании молибдена и азота, но на практике S32750 требует вдвое строже контролировать скорость охлаждения после отжига. Помню, в 2019 году мы поставили партию пластин для химического реактора — клиент сэкономил и взял у непроверенного поставщика. Через три месяца по швам пошли микротрещины. Разбор показал: перегрев на 20°С выше допустимого при термообработке.

Критически важен контроль содержания ферритной фазы — должно быть 40-45%. Выше — теряется стойкость к коррозии, ниже — страдает прочность. Мы в JN Special Alloy Technology делаем ультразвуковой контроль каждой платины, но многие производители экономят на этом этапе.

Кстати, о толщине. Стандартные 8-40 мм — это одно, но когда нужны пластины 60 мм для морских платформ, тут уже начинаются реальные сложности с прокаткой. Такие заказы мы выполняем только на немецком стане с ЧПУ, и то с предварительным прогревом до 1250°С.

Где подвох при выборе поставщика

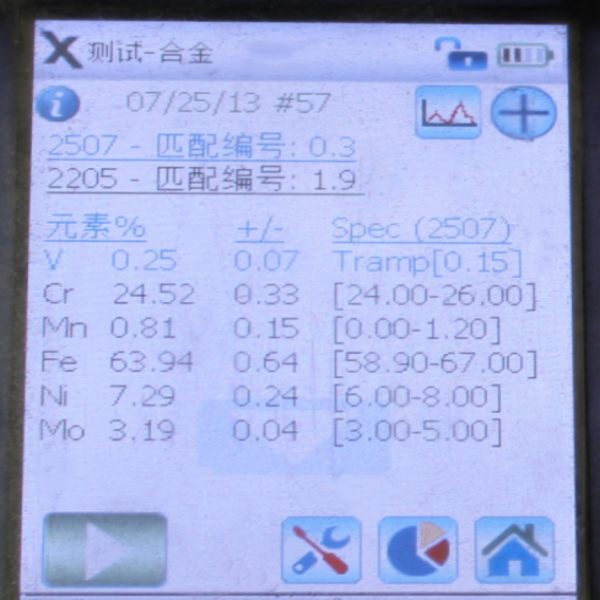

Основная ошибка — ориентироваться только на сертификаты. Да, у всех есть EN 10204 3.1, но я всегда прошу предоставить тесты на pitting corrosion в реальной среде. Как-то раз китайский производитель показал идельные цифры по ASTM G48, но при проверке в хлоридной среде (35 г/л NaCl) пластина начала корродировать уже при 52°С вместо заявленных 80°С.

У JN Special Alloy Technology есть своя лаборатория, где мы тестируем образцы в условиях, максимально приближенных к эксплуатационным. Например, для шельфовых проектов добавляем сероводород — стандартные тесты этого не показывают.

Ещё один момент — геометрия. Для крупногабаритных конструкций кривизна пластины не должна превышать 2 мм на погонный метр. Проверяйте это сразу, иначе при сварке будут проблемы с совмещением кромок.

Практические кейсы с пластинами S32750

В 2021 году мы поставляли пластины S32750 для опреснительной установки в ОАЭ. Температура 90°С, концентрация хлоридов 50 000 ppm. Через год эксплуатации — нулевая коррозия, но интересно другое: клиент жаловался на сложность механической обработки. Пришлось объяснять, что это особенность дуплексных сталей — прочность на растяжение 800 МПа требует специального инструмента.

Другой пример — химический насос для транспортировки серной кислоты. Изначально заказчик хотел использовать Hastelloy C276, но после расчётов выбрали S32750 как более экономичный вариант. Ключевым оказалось содержание молибдена — 3.8% даёт достаточную стойкость при вдвое меньшей стоимости.

А вот неудачный опыт: пытались использовать S32750 для теплообменника с попеременным нагревом/охлаждением. Через 8 месяцев появились трещины термической усталости. Вывод — для циклических температурных нагрузок лучше подходят никелевые сплавы.

Технологические нюансы, о которых не пишут в спецификациях

Сварка — отдельная история. Для пластин S32750 обязательно нужен подогрев до 150°С и строгое соблюдение межпроходной температуры не выше 100°С. Как-то видел, как сварщик пренебрёг этим — шов пошёл трещинами ещё до снятия напряжений.

Обработка кромок — только плазменная резка или фрезеровка. Газовая резка недопустима, приводит к выгоранию легирующих элементов. Мы на https://www.jnalloy.ru всегда указываем это в технических требованиях, но многие клиенты узнают об этом только когда уже получили брак.

Хранение — кажется мелочью, но пластины должны лежать в сухом помещении. Конденсат вызывает точечную коррозию, которую не всегда заметишь при визуальном контроле.

Перспективы материала и альтернативы

Сейчас появляются модификации S32750 с добавлением вольфрама — улучшается стойкость к щелевой коррозии. Мы тестируем такие образцы, но массового производства пока нет.

Для менее агрессивных сред иногда выгоднее использовать S32205 — экономия до 25% без существенной потери характеристик. Но тут нужно считать каждый конкретный случай.

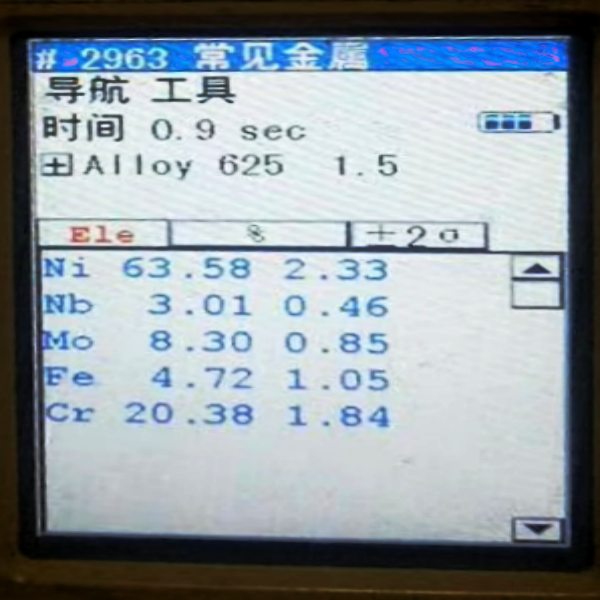

Из никелевых аналогов рассматривают Inconel 625, но его стоимость в 3.5 раза выше. Имеет смысл только при рабочих температурах выше 200°С или в присутствии фторидов.

В JN Special Alloy Technology мы часто советуем клиентам проводить пробные испытания перед крупными заказами. Лучше потратить $500 на тесты, чем потом переделывать оборудование.

Что действительно важно при заказе

Толщина — не всегда чем толще, тем лучше. Для работы под давлением оптимальна пластина 12-16 мм, большая толщина лишь увеличивает вес без реального выигрыша в прочности.

Состояние поставки — отожжённое и травлёное обязательно. Как-то приняли партию без травления — пришлось самим делать пассивацию, добавилось 3 дня к сроку производства.

Геометрические допуски — для ответственных конструкций требуйте ±0.1 мм по толщине. Многие производители экономят, давая ±0.5 мм — потом проблемы при сборке.

Упаковка — каждый лист должен быть отделён бумагой или плёнкой. Видел, как при транспортировке две пластины соприкоснулись — на поверхности остались следы, которые пришлось шлифовать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Фланец из хастеллоя C4

Фланец из хастеллоя C4 -

Инконель 625

Инконель 625 -

Труба из никеля 200

Труба из никеля 200 -

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803 -

Хастеллой C22

Хастеллой C22 -

Нержавеющая сталь 304L

Нержавеющая сталь 304L -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Фитинги BW из нержавеющей стали 321H

Фитинги BW из нержавеющей стали 321H -

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Фланец из инконеля 718

Фланец из инконеля 718