плиты 2205

Когда говорят про плиты 2205, многие сразу думают про коррозионную стойкость – и это правильно, но не вся правда. На деле же часто упускают, что поведение материала при сварке или обработке может сильно отличаться даже в пределах одной партии, и это мы не раз видели на практике.

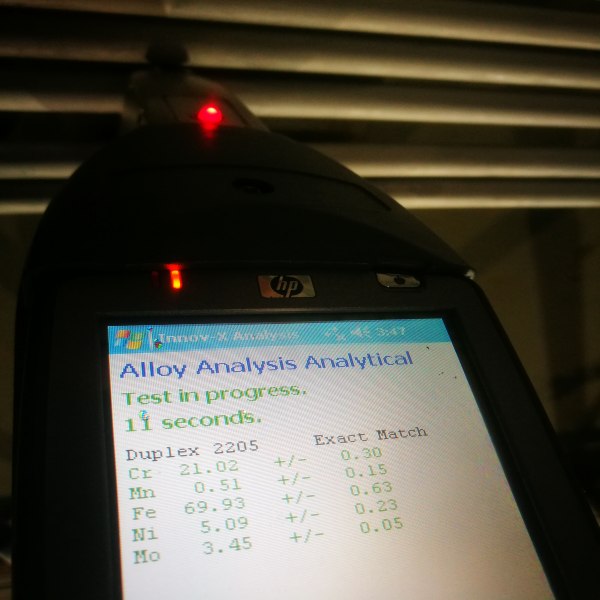

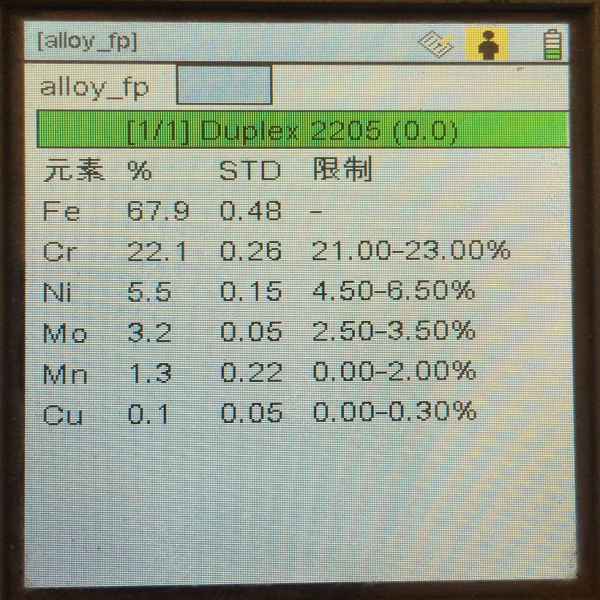

Особенности структуры и состава

Дуплексная структура 2205 – это не просто маркетинг, а реальное преимущество, если правильно подойти к термообработке. Соотношение феррита и аустенита где-то 50/50, но на практике оно плавает, и это влияет на всё – от стойкости к точечной коррозии до ударной вязкости.

Бывало, заказывали плиты у разных поставщиков, и вроде бы химия по сертификатам одинаковая, а при резке одна партия ведёт себя стабильно, а другая склонна к образованию микротрещин. Потом разбирались – оказалось, дело в скорости охлаждения после прокатки, которую не всегда указывают в документах.

Особенно критично содержание азота – малейшее отклонение от 0,14-0,20% уже меняет свойства. Один раз получили плиту с 0,12% – и после сварки в зоне термического влияния пошла межкристаллитная коррозия. Пришлось переделывать весь узел.

Практика обработки и сварки

Со плитами 2205 сварка – это отдельная история. Если неправильно подобрать режимы, можно получить перегрев и выпадение вредных фаз. Мы обычно используем аргонодуговую сварку с присадками типа 2209, но даже здесь есть нюансы – например, важно контролировать межпроходную температуру, не выше 150°C.

При механической обработке тоже свои заморочки. Инструмент должен быть острым, иначе материал начинает налипать, поверхность получается рваная. Особенно это заметно при фрезеровке – если подача слишком маленькая, стружка не отводится нормально, перегревает зону резания.

Как-то делали крупногабаритную емкость для химической промышленности – там, где нужна стойкость к хлоридам. Так вот, после сварки обнаружили, что в некоторых швах содержание феррита упало до 35%. Пришлось делать локальный отжиг – дорого, долго, но другого выхода не было.

Реальные случаи применения

В нефтегазовой отрасли плиты 2205 часто используют для аппаратов, работающих с сероводородсодержащими средами. Но здесь важно помнить про ограничение по твердости – если превысить 32 HRC, резко растет риск сульфидного коррозионного растрескивания.

А вот в опреснительных установках этот материал показывает себя просто отлично – стойкость к морской воде и хлоридам на высоте. Но опять же, нужно следить за скоростью потока – при высоких скоростях может начаться эрозионно-коррозионное разрушение.

Помнится случай на химическом заводе, где из плит 2205 делали теплообменник. Вроде бы всё рассчитали правильно, но через полгода эксплуатации пошли течи. Оказалось, в реальных условиях были частые термоциклы, которые привели к термической усталости материала. Пришлось пересматривать конструкцию.

Типичные ошибки при выборе

Самая распространенная ошибка – путать 2205 с обычными нержавейками типа 304 или 316. По внешнему виду отличить сложно, а свойства совсем другие. Бывало, клиенты пытались экономить, покупали более дешевые аналоги, а потом получали проблемы с коррозией в агрессивных средах.

Еще момент – не все понимают важность контроля качества на всех этапах. Мы в JN Special Alloy Technology Co., Ltd. всегда делаем ультразвуковой контроль плит перед отгрузкой – мало ли, могут быть внутренние дефекты, которые проявятся только при эксплуатации.

Кстати, на сайте https://www.jnalloy.ru можно посмотреть конкретные технические решения по применению дуплексных сталей – там есть реальные кейсы, не просто реклама.

Перспективы и альтернативы

Сейчас появляются более современные дуплексные стали – например, 2507 с более высоким содержанием хрома и молибдена. Но 2205 остается золотой серединой по цене и свойствам для большинства применений.

Если говорить про поставки, то мы в JN Special Alloy Technology Co., Ltd. ориентируемся на полный цикл – от производства плит до изготовления готовых изделий. Это позволяет контролировать качество на всех этапах, что особенно важно для ответственных применений.

Из интересного – последнее время стали чаще комбинировать 2205 с другими материалами в биметаллических конструкциях. Например, основная часть из углеродистой стали, а коррозионно-стойкий слой из дуплексной. Экономически выгодно, но технологически сложно.

Личные наблюдения по работе с материалом

За годы работы с плитами 2205 пришел к выводу, что этот материал требует уважительного отношения. Не терпит халтуры ни в проектировании, ни в изготовлении. Зато если всё сделать правильно – служит десятилетиями без проблем.

Особенно важно правильно хранить и транспортировать плиты – даже небольшие царапины или вмятины могут стать очагами коррозии в будущем. Мы всегда используем межлистовые прокладки и специальную упаковку.

И да – никогда не экономьте на контроле качества. Лучше потратить лишние деньги на неразрушающий контроль, чем потом переделывать целое изделие. Проверено на собственном опыте, причем неоднократно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя C2000

Поковки из хастеллоя C2000 -

Поковки из нержавеющей стали 316L

Поковки из нержавеющей стали 316L -

Труба из никеля 200

Труба из никеля 200 -

Труба из нержавеющей стали 310S

Труба из нержавеющей стали 310S -

Дуплексная сталь S32205

Дуплексная сталь S32205 -

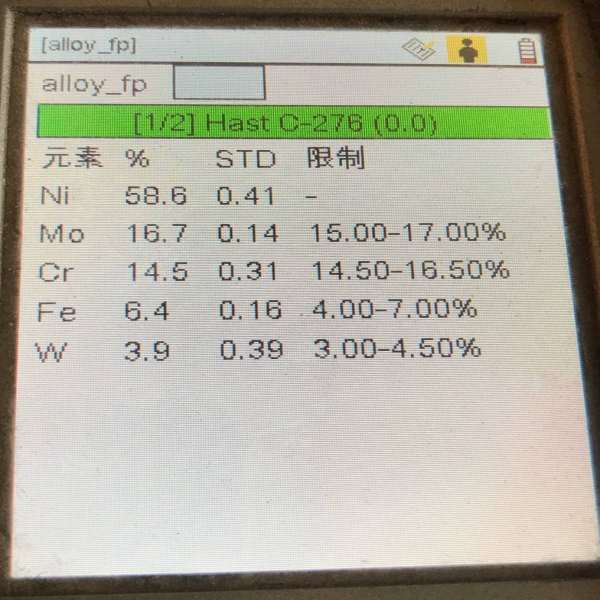

Хастеллой C276

Хастеллой C276 -

Прутки из хастеллоя C22

Прутки из хастеллоя C22 -

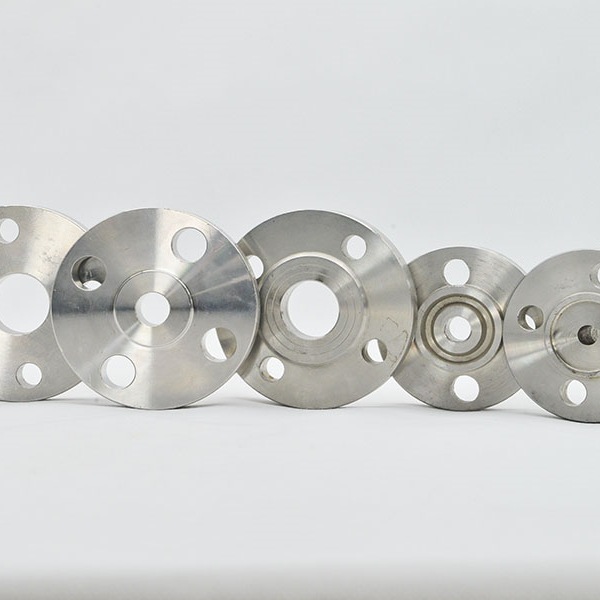

Фланцы из нержавеющей стали 316LN

Фланцы из нержавеющей стали 316LN -

Пластина из хастеллоя C276

Пластина из хастеллоя C276 -

Фитинги BW из нержавеющей стали 347

Фитинги BW из нержавеющей стали 347 -

Прутки из монеля K500

Прутки из монеля K500 -

Супердуплексная сталь S32760

Супердуплексная сталь S32760

Связанный поиск

Связанный поиск- труба 254SMO Производители

- Китай 316LN Стальная труба из нержавеющей стали продукты

- Китай 316LMOD Стальная труба из нержавеющей стали Производители

- Стальная плита из нержавеющей стали

- труба S32750 Производители

- Трубопроводная арматура из хастеллойной стали C4

- Круглый стержень из инколоя

- труба 2205

- Трубопроводная арматура из инколоя 800HT

- 304 Трубопроводная арматура из нержавеющей стали