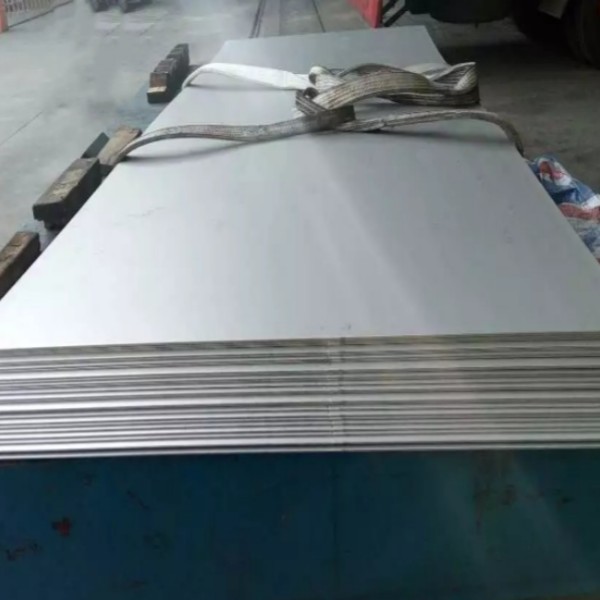

плиты 2205 завод

Когда ищешь 'плиты 2205 завод', многие ожидают готовых решений, но реальность сложнее. Дуплексная сталь 2205 - не просто марка, а баланс аустенита и феррита, который на деле часто нарушается при прокатке. Видел как на одном производстве пытались экономить на температуре отпуска - получили хрупкие зоны в местах сварки.

Технологические нюансы прокатки

Наш опыт с плиты 2205 показал: главная ошибка - спешка при охлаждении после горячей деформации. Как-то пришлось переделывать партию из-за образования сигма-фазы. Металлографка показала - выдержали не те режимы.

Сейчас на JN Special Alloy Technology отработали многоуровневый контроль. Особенно важно для крупных плит - там неравномерность охлаждения может дать разницу в 15-20% по ударной вязкости между центром и кромкой.

Кстати, про толщины. Выше 80 мм уже нужны специальные условия прокатки. Помню, заказ требовал 120 мм - пришлось перестраивать всю линию, добавлять промежуточные отжиги.

Контроль качества на производстве

Ультразвуковой контроль - обязателен, но недостаточен. Для ответственных объектов дополняем фрактографическими исследованиями. Как-то пропустили внутреннюю трещину - потом разбирались месяц.

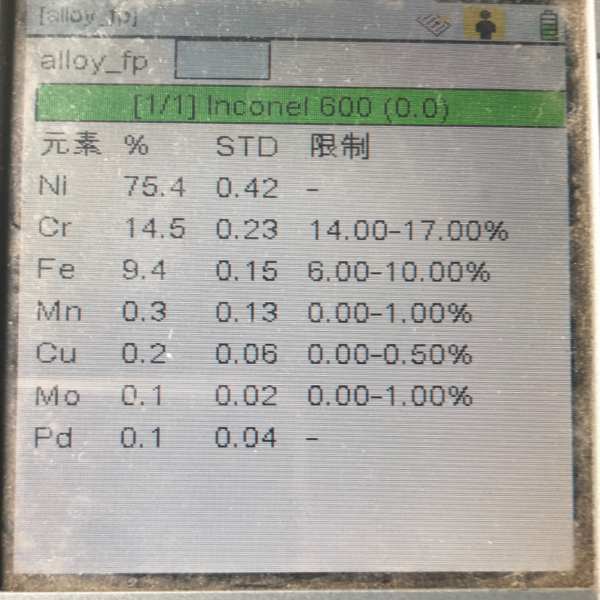

Химический состав - отдельная история. Особенно по азоту. Некоторые поставщики экономят, потом получаем нестабильную коррозионную стойкость. В плитах 2205 содержание азота должно быть в пределах 0.14-0.20%, иначе теряется стойкость к точечной коррозии.

Микроструктура - вот где проявляются все огрехи термообработки. Идеальное соотношение 50/50 редко достигается, допустимый диапазон 40/60. Но если феррита больше - жди проблем с хрупкостью.

Практические случаи применения

Для морских платформ важна стойкость к хлоридам. Как-то поставили партию в Приморье - через год проверка показала отличные результаты. Но были и неудачи: в условиях высоких температур (выше 300°C) начинается охрупчивание.

В химическом аппаратостроении ценится устойчивость к сероводородному растрескиванию. Но здесь важно следить за твердостью - выше 32 HRC уже риск.

Интересный случай: заказчик требовал повышенную прочность для емкостей высокого давления. Пришлось разрабатывать специальный режим термомеханической обработки. Получили предел прочности до 850 МПа вместо стандартных 690.

Обработка и сварка

Механическая обработка плит 2205 требует особых подходов. Обычные резцы быстро выходят из строя - используем только твердосплавные с специальным покрытием. Скорость резания не более 120 м/мин, иначе наклеп.

Со сваркой вообще отдельная история. Проводили испытания с разными присадочными материалами - лучше всего показали себя материалы с повышенным содержанием никеля. Но важно не переборщить - избыток никеля нарушает баланс фаз.

Предварительный нагрев перед сваркой - обязателен, но не выше 150°C. Видел случаи, когда грели до 200 - получали выпадение карбидов по границам зерен.

Логистика и хранение

Транспортировка крупногабаритных плит - всегда головная боль. Разработали специальные контейнеры с демпфирующими прокладками. Без этого появлялись микротрещины от вибрации.

Хранение на открытых площадках недопустимо, даже при пассивации. Конденсат вызывает точечную коррозию. Особенно критично для прибрежных регионов.

Маркировка - кажется мелочью, но сколько проблем из-за неё! Лазерная гравировка глубиной не менее 0.3 мм - меньше стирается при транспортировке. Учились на ошибках, когда перепутали марки двух партий.

Перспективы развития

Сейчас экспериментируем с легированием медью для повышения стойкости в сернокислых средах. Первые результаты обнадеживают - коррозионная стойкость выросла на 25-30%.

На JN Special Alloy Technology внедряем систему прогнозирования свойств по химическому составу. Пока точность около 85%, но уже помогает избежать брака.

Интересное направление - комбинированные плиты с наплавленным слоем из более коррозионностойких сплавов. Для агрессивных сред иногда выгоднее чем цельная плита из дорогих никелевых сплавов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 321

Пластина из нержавеющей стали 321 -

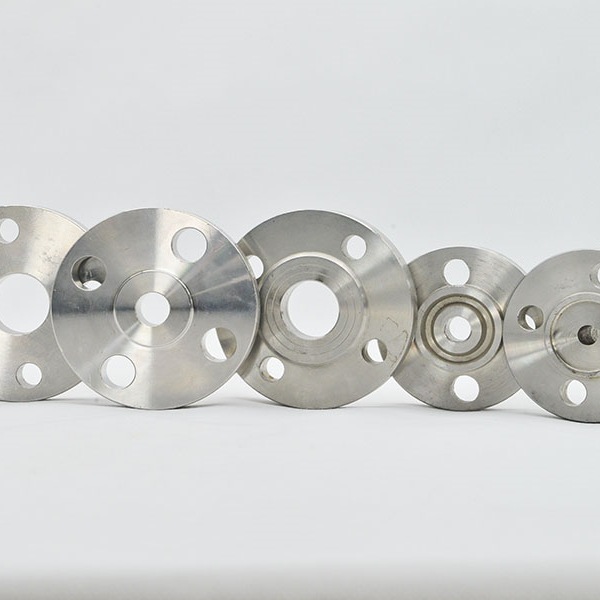

Фланец из инконеля 601

Фланец из инконеля 601 -

Фланец из хастеллоя B3

Фланец из хастеллоя B3 -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

Инконель 600

Инконель 600 -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Прутки из хастеллоя B2

Прутки из хастеллоя B2 -

Поковки из хастеллоя C22

Поковки из хастеллоя C22 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803 -

Фланец из инколоя 825

Фланец из инколоя 825 -

Фланец из хастеллоя G30

Фланец из хастеллоя G30

Связанный поиск

Связанный поиск- Китай 316L Стальная труба из нержавеющей стали заводы

- Листы из нержавеющей стали 304

- Переход 316

- 317 Стальная труба из нержавеющей стали

- Китай 317 Стальная труба из нержавеющей стали Поставщик

- 904L Стальная труба из нержавеющей стали

- Фланец из хастеллойной стали B2

- Отвод 316L нержавеющий

- Пластины 2205

- Китай 304l Стальная труба из нержавеющей стали продукты