плиты 2205 Поставщик

Когда ищешь плиты 2205 поставщик, половина проблем начинается с непонимания, что дуплекс — это не просто 'нержавейка получше'. Слишком многие до сих пор путают его с обычной аустенитной сталью, а потом удивляются трещинам в зонах сварки.

Что скрывается за маркой 2205

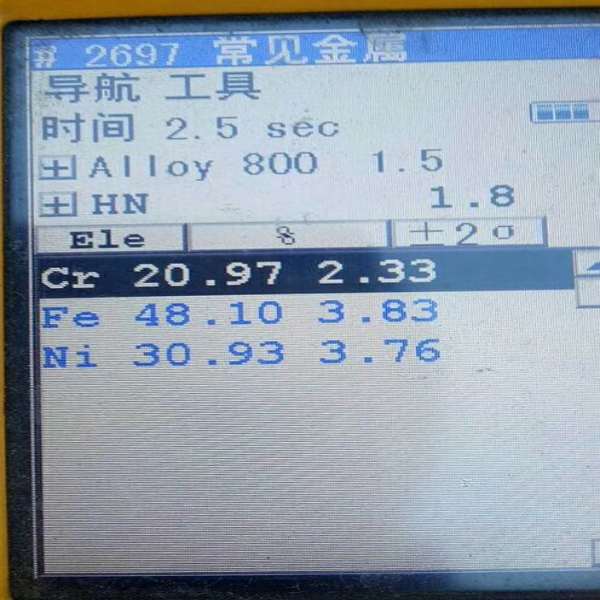

Начну с того, что 2205 — это не абстрактный номер, а конкретное соотношение аустенита и феррита 50/50. Именно этот баланс дает ту самую стойкость к коррозии под напряжением, которую так ценят в химической промышленности. Но здесь же кроется главная ловушка — если термообработка проведена с нарушениями, вместо равновесной структуры получаешь перекос в сторону феррита со всеми вытекающими.

В прошлом году пришлось разбираться с партией от нового поставщика — визуально плиты идеальные, но при резке пошли микротрещины. Оказалось, нарушили режим охлаждения после горячей прокатки. Пришлось объяснять заказчику, почему геометрически perfect плиты не прошли даже предварительную обработку.

Кстати, о толщине — для 2205 критичен запас по механической обработке. Как-то взяли плиты с минимальным припуском, думали сэкономить, но после фрезеровки вылезли подповерхностные дефекты. Теперь всегда закладываем +3-4 мм на чистовую обработку.

Критерии выбора поставщика

Когда работаешь с плиты 2205, важно смотреть не на красивый сайт, а на наличие полного цикла контроля. У JN Special Alloy Technology Co., Ltd., например, в описании заявлен полный спектр продукции — от плит до фитингов, это хороший знак. Значит, понимают всю цепочку от слитка до готового изделия.

Лично всегда требую протоколы ультразвукового контроля — особенно для ответственных объектов. Один раз сэкономил на этом, получил плиту с внутренними расслоениями. Хорошо, что дефект вскрылся на этапе подготовки, а не в готовом аппарате.

Еще смотрю на то, как поставщик реагирует на нестандартные запросы. Недавно нужны были плиты нестандартного размера под ремонт теплообменника. Большинство предложило резать стандартные, но https://www.jnalloy.ru оперативно подобрали оптимальный раскрой из имеющихся заготовок — чувствуется, что люди работают с металлом, а не просто торгуют им.

Особенности обработки дуплексных сталей

Многие недооценивают, что дуплексная сталь требует принципиально иного подхода к механической обработке. Скорость резания должна быть ниже, чем для аустенитных сталей, но выше, чем для ферритных. Нашли этот баланс методом проб и ошибок — сначала испортили несколько дорогостоящих заготовок.

Охлаждение — отдельная история. С одной стороны, дуплекс менее склонен к наклепу, с другой — при неправильном охлаждении может пойти межкристаллитная коррозия. Для сварных конструкций вообще отдельный разговор — здесь без правильного подбора присадочных материалов и режимов сварки не обойтись.

Запомнился случай, когда заказчик настоял на 'ускоренной' сварке без межпроходных температурных пауз. Результат — выделение сигма-фазы в зоне термического влияния. Пришлось демонтировать уже смонтированный узел — урок дорогой, но запомнился надолго.

Типичные ошибки при работе с 2205

Самая распространенная — экономия на инструменте. Для дуплексных сталей нужен специальный твердосплавный инструмент с определенными геометрическими параметрами. Пытаться резать обычными дисками — выбрасывать деньги на ветер.

Вторая ошибка — игнорирование требований к чистоте поверхности. На плитах 2205 даже незначительные загрязнения железом могут запустить процесс коррозии. Особенно критично для морских применений — там требуются дополнительные пассивирующие обработки.

И наконец — неправильное складирование. Дуплексные стали хоть и прочнее обычных нержавеек, но все равно требуют защиты от контакта с углеродистыми сталями. Видел, как на одной стройплощадке плиты 2205 хранили вперемешку с черным металлопрокатом — потом месяцы ушли на устранение последствий.

Практические аспекты закупки

При заказе поставщик плит 2205 всегда обращаю внимание на условия поставки. Для толстолистового проката критично правильное крепление в транспортном пакете — были случаи, когда из-за неправильной укладки появлялись остаточные напряжения.

Сертификация — еще один важный момент. Для нефтегазовых проектов требуются специфические сертификаты по NACE, для пищевой промышленности — свои стандарты. Хорошо, когда поставщик, типа JN Special Alloy Technology, сразу предлагает различные варианты сертификации — это экономит время на согласованиях.

Из последнего опыта — стали чаще запрашивать плиты с определенной отделкой поверхности. Раньше это было экзотикой, теперь почти каждая вторая поставка требует матовой или полированной поверхности. Приходится учитывать это при планировании закупок.

Перспективы применения дуплексных сталей

Сейчас вижу тенденцию к увеличению доли дуплексных сталей в строительстве — особенно в мостостроении и высотном строительстве. Прочность 2205 позволяет уменьшать сечения конструкций без потери несущей способности.

В химической промышленности тоже растет спрос — оборудование становится агрессивнее, температуры выше. Обычные нержавейки уже не справляются, а супердуплексные стали слишком дороги. 2205 занимает эту золотую середину.

Думаю, в ближайшие годы будем наблюдать дальнейшее совершенствование технологий сварки дуплексных сталей — это откроет новые области применения. Уже сейчас появляются специализированные присадочные материалы, позволяющие получать более качественные соединения.

Заключительные мысли

Работа с плитами 2205 — это постоянный поиск баланса между стоимостью и качеством. Слишком дешевые предложения обычно скрывают проблемы с металлургическим качеством, а завышенные цены не всегда оправданы.

За годы работы пришел к выводу, что надежный поставщик — это не тот, кто предлагает самую низкую цену, а тот, кто понимает специфику материала и готов оперативно решать возникающие проблемы. Как раз поэтому продолжаем сотрудничать с проверенными компаниями, где есть полный контроль цепочки — от производства до поставки.

Если говорить о JN Special Alloy Technology Co., Ltd. — их подход к работе с дуплексными сталями вызывает уважение. Видно, что люди разбираются в материале, а не просто перепродают его. В нашем деле это решающий фактор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из хастеллоя B3

Фланец из хастеллоя B3 -

Прутки из инколой 800

Прутки из инколой 800 -

Фланец из монеля K500

Фланец из монеля K500 -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Поковки из супердуплексная сталь S32760

Поковки из супердуплексная сталь S32760 -

Фитинги BW из монель K500

Фитинги BW из монель K500 -

Пластина из хастеллоя C276

Пластина из хастеллоя C276 -

Пластина из нержавеющей стали 347

Пластина из нержавеющей стали 347 -

Нержавеющая сталь 316H

Нержавеющая сталь 316H -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803