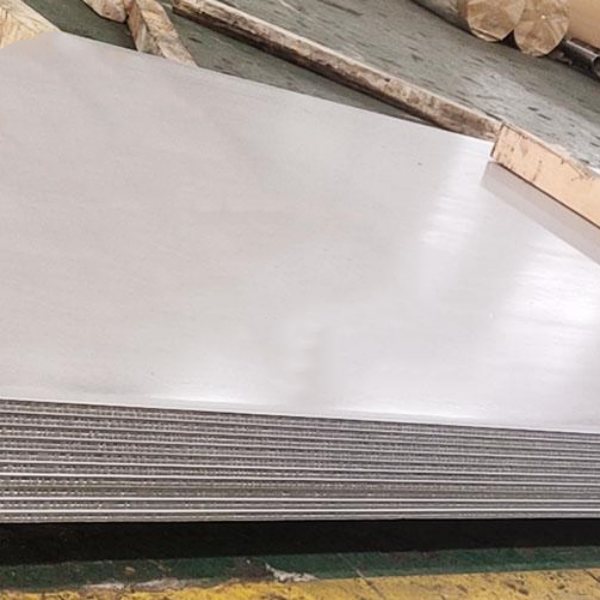

плиты 2507

Когда речь заходит о дуплексных сталях, многие сразу вспоминают 2205, но 2507 – это совсем другой уровень. Часто сталкиваюсь с тем, что заказчики путают их характеристики, особенно когда речь идет о работе в сероводородсодержащих средах. На своем опыте убедился, что плиты 2507 требуют особого подхода уже на этапе резки – стандартные режимы для аустенитных сталей здесь не работают.

Ключевые отличия 2507 от других дуплексных сталей

Если сравнивать с 2205, то в 2507 значительно выше содержание хрома и молибдена – 25% и 4% соответственно. Но главное преимущество – это стойкость к точечной коррозии PREN выше 40. Помню, как на одном из химических производств заменили 316L на плиты 2507 и увеличили межремонтный период с 2 до 8 лет.

Однако есть нюанс: при сварке нужно строго контролировать тепловой ввод. Как-то пришлось переделывать соединение теплообменника – из-за превышения температуры появились интерметаллиды. Пришлось использовать электроды 25.10.4.L с подогревом до 150°C.

Сейчас для критичных объектов всегда заказываем материалы у проверенных поставщиков, например через JN Special Alloy Technology Co., Ltd. – они поставляют плиты 2507 с полным комплектом сертификатов, включая отчеты UT-контроля.

Практические аспекты механической обработки

Резать плиты 2507 – это целое искусство. Обычные пластины для стали быстро выходят из строя. Нашли оптимальный вариант – пластины с покрытием AlTiN, подача 0.2 мм/об, скорость 120 м/мин. Но даже при таких параметрах стружка получается короткой ломаной, что не всегда удобно.

Для сверления используем корончатые сверла с углом заточки 135°. Важно постоянно подавать СОЖ – без охлаждения инструмент горит буквально за несколько отверстий. Особенно сложно работать с толстыми плитами – от 80 мм и выше.

Как-то пробовали использовать водородное охлаждение – в теории должно было увеличить стойкость инструмента на 30%, но на практике получили лишь 15-18%. Видимо, для дуплексных сталей эта технология не так эффективна, как для аустенитных.

Нюансы сварки и постобработки

Самая частая ошибка – неправильный подбор присадочного материала. Для плит 2507 нужно использовать проволоку 25.10.4.L, причем обязательно с контролем химии шва. Как-то получили шов с ферритным числом 28% вместо требуемых 35-40% – пришлось вырезать весь участок.

После сварки обязательно делаем травление пастой. Раньше экономили на этом этапе, но потом столкнулись с коррозией в ЗТВ. Теперь это обязательная процедура, особенно для оборудования, работающего в морской воде.

Интересный случай был на модернизации опреснительной установки – пришлось стыковать плиты 2507 разной толщины. Использовали ступенчатую разделку кромок с плавным переходом, чтобы избежать концентраторов напряжения.

Контроль качества и дефектоскопия

С плитами 2507 стандартный магнитный контроль не всегда показателен – слишком много зависит от структуры. Перешли на комбинированные методы: УЗК + вихретоковый контроль. Особое внимание уделяем зонам термического влияния – там чаще всего появляются дефекты.

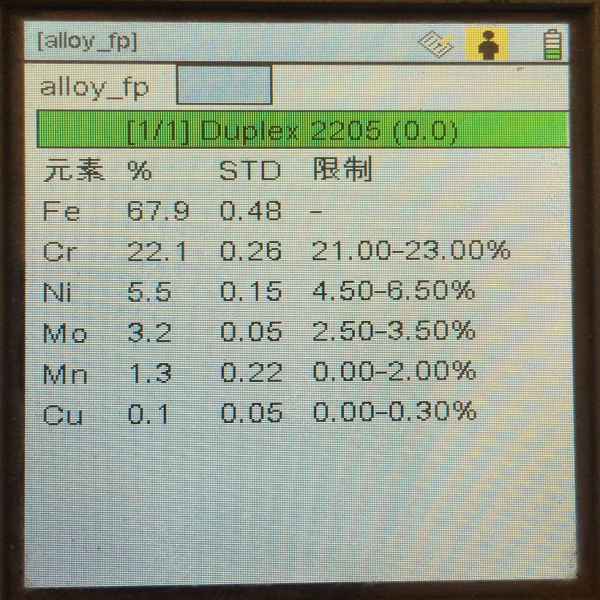

Химический анализ делаем не только по сертификату, но и выборочно на своей лаборатории. Как-то поймали партию с пониженным содержанием молибдена – 3.7% вместо 4%. Поставщик пытался убедить, что это в пределах допуска, но для нашего проекта это было критично.

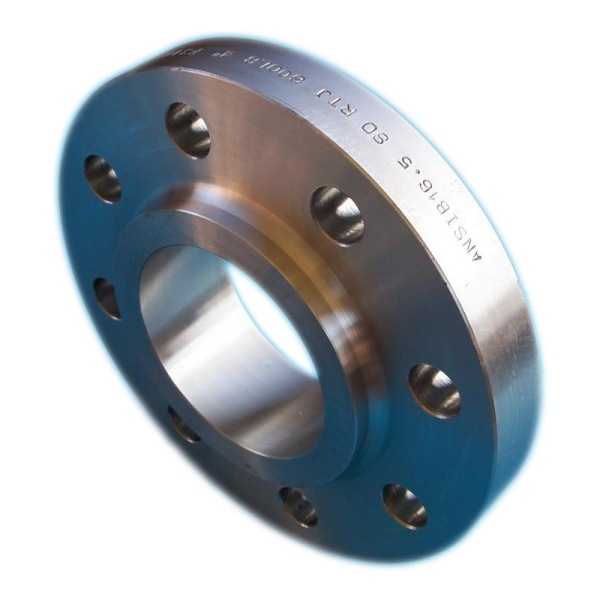

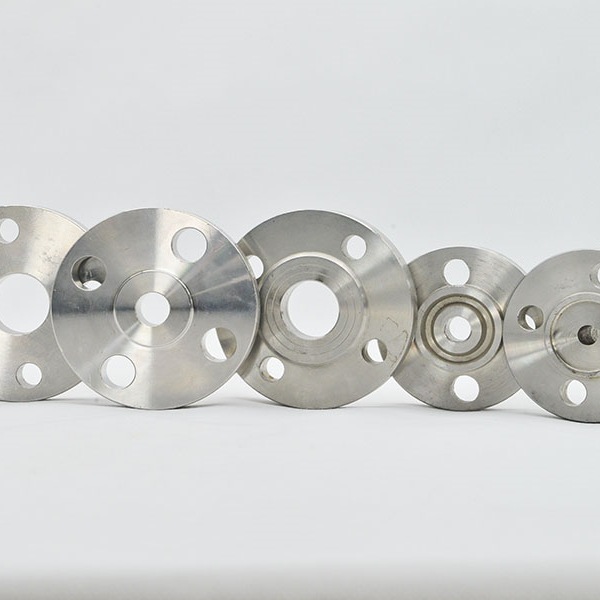

Сейчас работаем в основном с JN Special Alloy Technology Co., Ltd. – у них стабильное качество по химсоставу и механическим свойствам. Поставляют не только плиты 2507, но и весь сопутствующий сортамент: трубы, прутки, фланцы.

Экономическая целесообразность применения

Цена на плиты 2507 в 2-3 раза выше, чем на 316L, но в агрессивных средах это окупается за 2-3 года. Считали для кислотного теплообменника – замена 316L на 2507 дала экономию 120 тыс. рублей в год только на замене прокладок и химических промывках.

Но есть проекты, где 2507 – это overkill. Например, для слабоагрессивных сред достаточно 2205, а где-то и вовсе подойдет 904L. Все зависит от конкретных параметров среды: температуры, pH, содержания хлоридов.

Сейчас вижу тенденцию – все чаще используют 2507 вместо титана в морской воде. Особенно для деталей сложной формы, где стоимость изготовления из титана становится запредельной.

Перспективные области применения

В нефтегазе плиты 2507 постепенно вытесняют супердуплексные стали в оборудовании для добычи с высоким содержанием H2S. Особенно в теплообменниках 'газ-жидкость', где важна стойкость к коррозионному растрескиванию.

В опреснительных установках тоже перспективное направление – соленость до 70 000 ppm, температура до 80°C. Но здесь важно контролировать кавитацию – 2507 к ней не так устойчива, как к чистой коррозии.

Интересный проект был по модернизации скрубберов – заменили никелевые сплавы на плиты 2507 в зонах с умеренными температурами. Экономия составила около 40% без потери срока службы.

Проблемы снабжения и логистики

С поставками плит 2507 бывают перебои – не все производители держат на складе толщины больше 100 мм. Приходится заказывать за 3-4 месяца, особенно если нужны индивидуальные размеры.

С JN Special Alloy Technology Co., Ltd. работаем уже больше двух лет – у них стабильные сроки поставки, даже для нестандартных форматов. Плюс поставляют полный комплект сопроводительных документов на русском языке, что важно для прохождения экспертизы.

Сейчас рассматриваем их предложение по комплексным поставкам – плиты 2507 плюс фитинги и фланцы из того же материала. Это упрощает монтаж и гарантирует совместимость материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

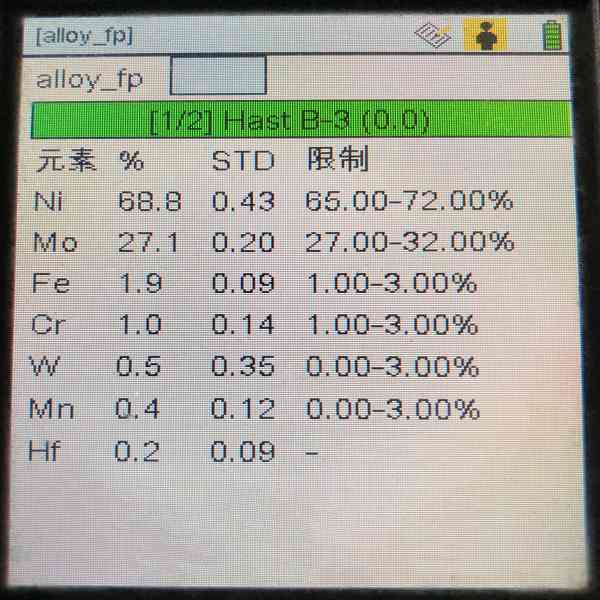

Хастеллой B3

Хастеллой B3 -

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Фланец из никеля 201

Фланец из никеля 201 -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Пластина из инконеля 718

Пластина из инконеля 718 -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Фитинги BW из нержавеющей стали 316Lmod

Фитинги BW из нержавеющей стали 316Lmod -

Фитинги BW из монель K500

Фитинги BW из монель K500 -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN -

Фланец из инконеля 601

Фланец из инконеля 601