плиты 2507 заводы

Когда ищешь плиты 2507 заводы в поиске, часто вылезают конторы, которые в дуплексных сталях только таблицы из ГОСТов видели. Сам годами работаю с JN Special Alloy Technology Co., Ltd. – вот у них на https://www.jnalloy.ru реально чувствуется, что люди в цехах стояли, а не в офисе брошюры переписывали.

Почему дуплекс 2507 не любят на мелких производствах

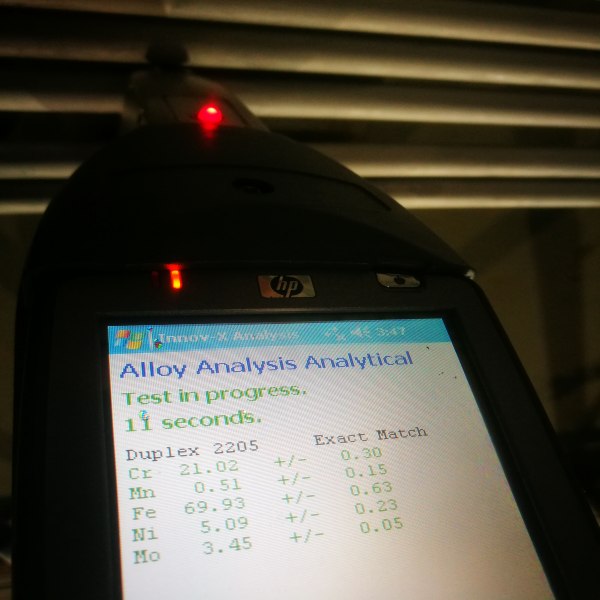

Видел как на одном уральском заводе пытались варить 2507 без контроля межкритической температуры – получили феррита под 80%. После этого заказчик три месяца судился, пока не нашел нас через тот же jnalloy.ru. Тут важно: если в спецификации не прописан контроль содержания фазы – бегите от такого поставщика.

С JN Alloy работаем с 2019 года, их технологи всегда заранее спрашивают про условия эксплуатации. Как-то раз для шельфового проекта специально добавляли медленное охлаждение после термообработки – хотя по ТУ это не требовалось. Именно такие нюансы и показывают, кто работает по шаблону, а кто думает.

Кстати, про коррозионные испытания. Многие забывают, что в 2507 кроме хлоридов еще бывают проблемы с сероводородом. Мы как-то ставили эксперимент с образцами от трех поставщиков – у китайского аналога после 1000 часов в NACE-растворе началось расслоение по границам зерен. У JN Special Alloy – только легкая пассивация.

Как выбирать завод по обработке дуплексных сталей

По своему опыту скажу: если производитель не дает протоколы термообработки для каждой плавки – это лотерея. У нормальных заводов вроде JN Alloy всегда видно, при какой температуре проводили закалку и как контролировали скорость охлаждения. Как-то разбраковывали партию от другого поставщика – оказалось, они экономили на азоте, в итоге содержание ниже 0.25%.

Сейчас многие гонятся за дешевыми плитами 2507, но не учитывают стоимость механической обработки. Дуплексная сталь – не 08Х18Н10, тут и скорости резания другие, и стойкость инструмента. Мы обычно сразу заказываем у JN Alloy предварительно проточенные заготовки – хоть и дороже, но в цеху экономия на обработке получается до 40%.

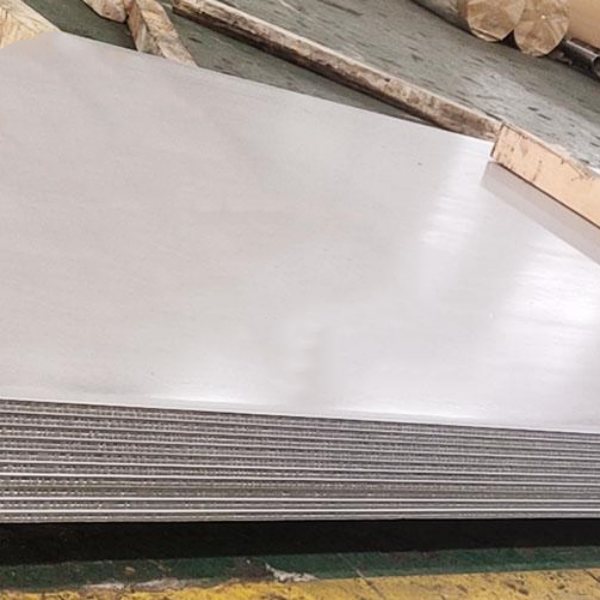

Заметил интересную деталь: европейские заводы часто поставляют плиты 2507 с травленной поверхностью, а китайские – с механической очисткой. Хотя по факту для многих применений лучше именно травление – видно дефекты структуры. JN Alloy в этом плане гибкие, могут и шлифовку сделать, и пассивацию.

Нюансы контроля качества на производстве

Самый больной вопрос – ультразвуковой контроль. Многие заводы экономят и делают выборочный контроль, хотя для ответственных применений нужен 100% контроль. У JN Special Alloy в описании процессов видно, что они каждый лист проверяют по сечению – это важно для выявления расслоений.

Как-то пришлось возвращать партию плит 2507 от другого поставщика – при резке водой под высоким давлением появились микротрещины. Оказалось, проблема в структуре после горячей прокатки. С тех пор всегда требую протоколы дефектоскопии не только готовой продукции, но и слитков.

Интересно, что многие не обращают внимание на чистоту поверхности под изоляцию. Для шельфовых проектов это критично – даже мелкие риски могут стать очагами коррозии. JN Alloy обычно предлагают дополнительную шлифовку по спецификации NORSOK M-001 – мелочь, но показывает понимание отраслевых требований.

Практические аспекты обработки и сварки

Со сваркой 2507 всегда головная боль – если подобрать неправильный присадочный материал, теряется стойкость к коррозии. Мы обычно используем проволоку 2209, но для толстостенных конструкций лучше 2507. JN Alloy как-то подсказали интересное решение – они предлагают готовые наборы плит с подобранными присадочными материалами.

Механическая обработка – отдельная тема. Стандартные твердосплавные пластины быстро выходят из строя, нужен специальный инструмент. Заметил, что JN Alloy в своих рекомендациях всегда указывают оптимальные режимы резания – видно, что сами проводили испытания, а не списали из справочника.

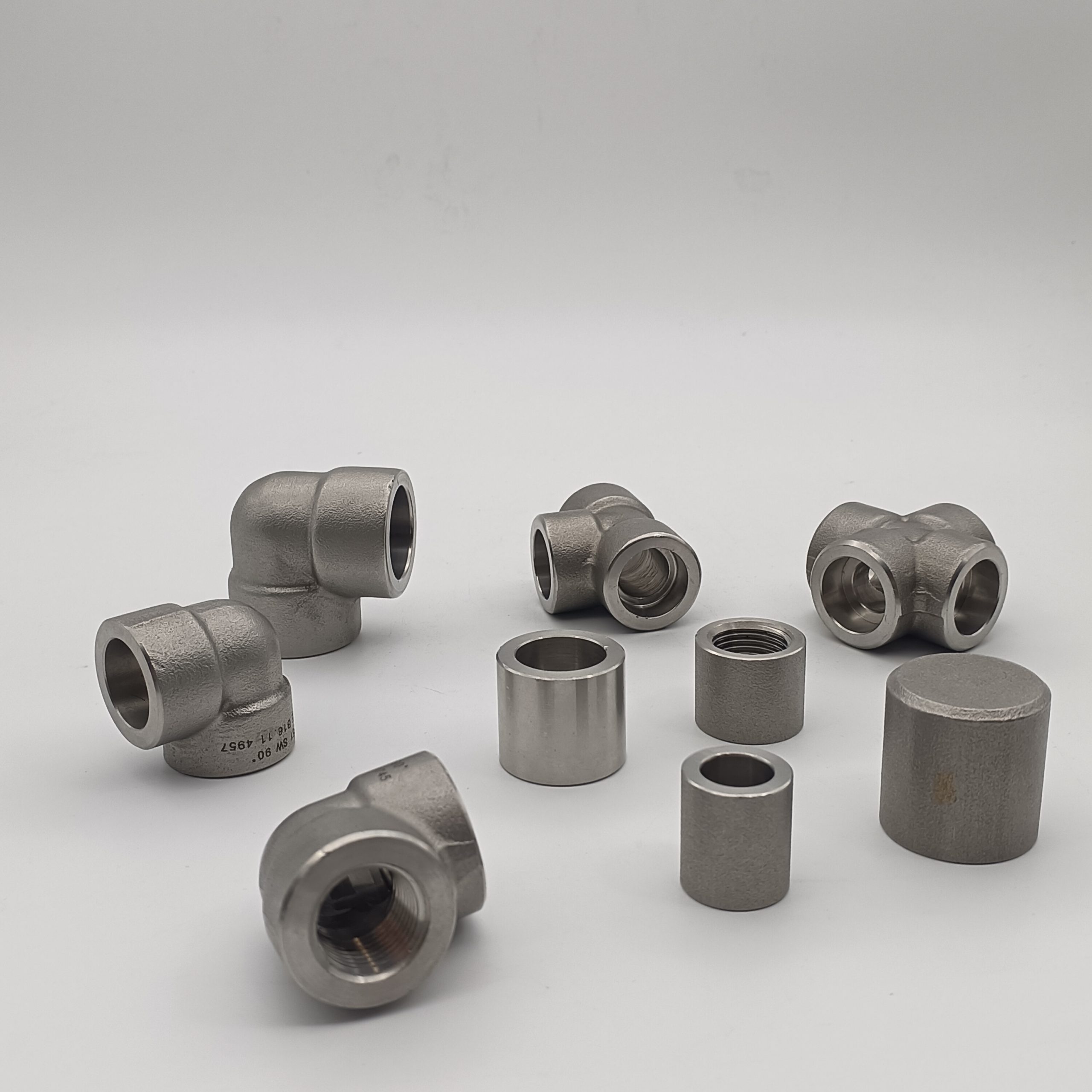

Для сложных деталей типа фланцев иногда проще заказывать готовые решения. Как-то для химического завода делали переходные фланцы с 2507 на инконель – JN Alloy предложили цельнокованный вариант вместо сварного, что существенно увеличило срок службы в агрессивной среде.

Тенденции рынка и перспективы развития

Сейчас вижу тенденцию к увеличению спроса на толстолистовой прокат 2507 – особенно для нефтехимии. Но многие заводы не могут обеспечить равномерность структуры по сечению. У JN Special Alloy в этом плане хорошее оборудование – гидравлические прессы вместо прокатных станов.

Интересно наблюдать за развитием стандартов – сейчас все чаще требуют не просто соответствие ASTM A240, а дополнительные испытания на стресскоррозию. Производители, которые инвестировали в лабораторное оборудование (как JN Alloy с их системой испытаний в хлоридных средах), получают серьезное преимущество.

Заметил, что все больше проектов требуют прослеживаемости каждой плавки. Раньше довольствовались сертификатом 3.1, теперь часто нужен полный отчет по химии и механике. У нормальных поставщиков вроде JN Alloy вся документация готовится автоматически – видно, что система качества работает, а не создается под конкретный заказ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

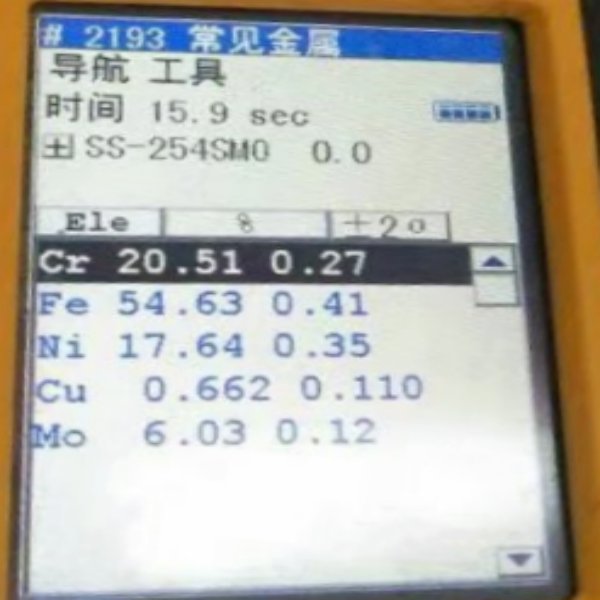

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

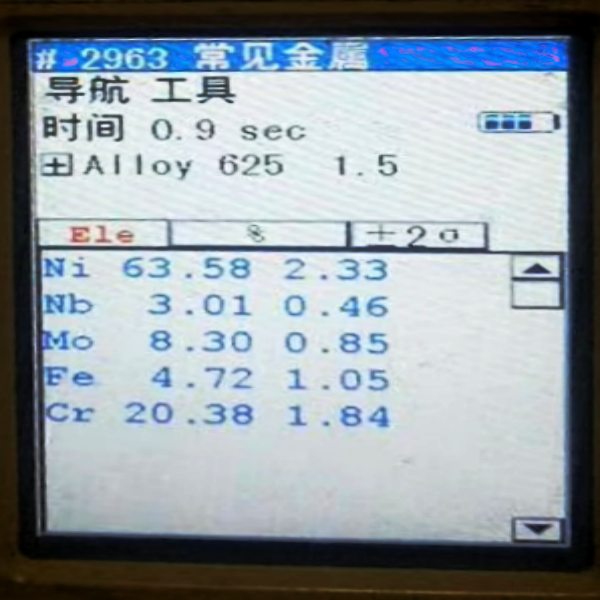

Поковки из инконеля 625

Поковки из инконеля 625 -

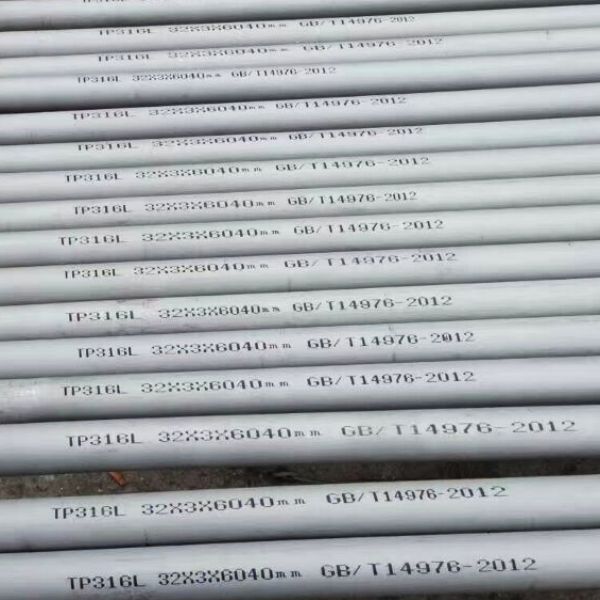

Нержавеющая сталь 316Lmod

Нержавеющая сталь 316Lmod -

Фитинги BW из нержавеющей стали 316Lmod

Фитинги BW из нержавеющей стали 316Lmod -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

Фитинги BW из хастеллоя C4

Фитинги BW из хастеллоя C4 -

Пластина из нержавеющей стали 317

Пластина из нержавеющей стали 317 -

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Фланец из хастеллоя B2

Фланец из хастеллоя B2 -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803