плиты 254SMO завод

Когда речь заходит о плитах 254SMO, многие сразу думают о стандартных параметрах коррозионной стойкости, но на практике важнее понимать, как поведёт себя материал при реальных рабочих температурах в агрессивных средах. Часто упускают из виду, что даже у этой марки есть свои 'капризы' – например, при неправильной термообработке может проявиться межкристаллитная коррозия, которую не всегда сразу обнаружишь.

Специфика химического состава 254SMO

Если взглянуть на химсостав, то кажется, что всё просто: высокий молибден, добавка меди, азота. Но вот что важно – даже при соблюдении стандартов бывают расхождения в содержании меди до 0.3%, что критично для работы в сернокислых средах. Помню, как на одном из объектов пришлось заменять партию из-за именно такого несоответствия.

Особенность 254SMO – в балансе между содержанием хрома и молибдена. Иногда поставщики экономят на молибдене, снижая его до 6%, и тогда материал теряет стойкость к точечной коррозии. Нужно постоянно проверять сертификаты, но и свои замеры делать обязательно.

Азот здесь – отдельная история. Его содержание должно быть строго в пределах 0.18-0.22%, иначе свариваемость ухудшается. На практике сталкивался с тем, что при верхнем пределе появляются проблемы с образованием пор в швах.

Технологические нюансы производства

При прокатке плит 254SMO важно контролировать температуру на каждом этапе. Однажды наблюдал, как при превышении температуры на 30°С выше нормы началось выпадение интерметаллидных фаз. Пришлось пустить весь прокат в переплавку – убытки были существенные.

Толщина плит тоже имеет значение. При работе с плитами толще 80 мм часто возникает проблема с неравномерностью структуры по сечению. Решение нашли в использовании специальных режимов термообработки, но это увеличивало стоимость производства на 15-20%.

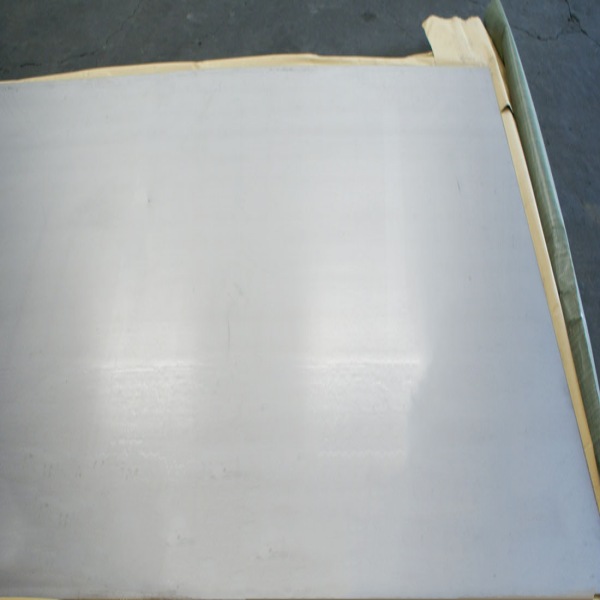

Особое внимание – отделке поверхности. Для пищевой промышленности требуется 2B, а для химической – уже No.4. Но многие забывают, что для 254SMO стандартная электрополировка не всегда подходит – лучше использовать химическую пассивацию.

Практические аспекты применения

В морской воде плиты 254SMO ведут себя по-разному в зависимости от температуры. При +5°С коррозия практически нулевая, но при +40°С уже появляются точечные поражения. Это важно учитывать при проектировании теплообменников.

Сварка – отдельная головная боль. Стандартные электроды для нержавейки не подходят, нужно использовать специальные – с повышенным содержанием молибдена. И даже тогда обязательно делать пробные швы и проверять их на межкристаллитную коррозию.

Механическая обработка требует особого подхода. Из-за высокой прочности и вязкости инструмент изнашивается в 2-3 раза быстрее, чем при работе с обычной нержавейкой. Рекомендую использовать твердосплавный инструмент с специальным покрытием.

Контроль качества и типичные дефекты

Ультразвуковой контроль выявляет не все дефекты. Например, микропоры размером менее 0.1 мм часто остаются незамеченными, но именно они становятся очагами коррозии. Добавляем магнитопорошковый контроль – эффективность повышается.

Травление – обязательная процедура. Без него невозможно выявить окислы и обезуглероженные слои. Но здесь важно не переборщить с концентрацией кислоты – для 254SMO оптимально 15-20% раствор HNO3 + 2-3% HF.

Испытания на стойкость к питтинговой коррозии – отдельная тема. Стандартные тесты в FeCl3 не всегда отражают реальное поведение материала. Лучше проводить дополнительные испытания в конкретных рабочих средах.

Особенности поставок и логистики

Сроки изготовления плит 254SMO обычно 4-6 недель, но при необходимости срочных поставок можно найти варианты. Например, JN Special Alloy Technology Co., Ltd. иногда имеет готовые позиции на складе, что ускоряет процесс.

Упаковка – важный момент. Обычная полиэтиленовая плёнка не защищает от конденсата, поэтому лучше использовать специальные бумаги с ингибиторами коррозии. Особенно это актуально для морских перевозок.

Сертификация – обязательное требование. Но кроме стандартных сертификатов, стоит запрашивать дополнительные испытания, особенно если плиты предназначены для критических применений.

Перспективы и альтернативы

Сейчас появляются модификации 254SMO с улучшенными характеристиками. Например, с добавлением вольфрама до 2% – это повышает стойкость в восстановительных средах.

Альтернативы – дуплексные стали типа 2507 иногда могут заменить 254SMO, но только в определённых условиях. Нужно тщательно считать экономику проекта.

Будущее – за комбинированными решениями. Иногда выгоднее использовать биметаллические плиты, где только рабочая поверхность из 254SMO, а основа – более дешёвый материал.

Практические рекомендации по выбору

При заказе плит обязательно указывайте не только стандартные параметры, но и особые требования. Например, если нужна повышенная чистота поверхности или особые допуски по толщине.

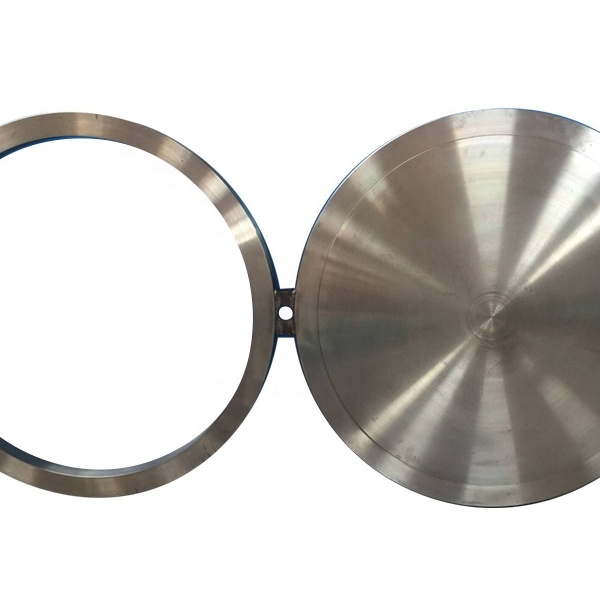

Работая с JN Special Alloy Technology Co., Ltd. через их сайт https://www.jnalloy.ru, обратите внимание, что они предлагают не только плиты, но и полный комплект сопутствующих изделий – трубы, прутки, фланцы.

Не экономьте на испытаниях. Лучше потратить лишнюю неделю на дополнительные проверки, чем потом иметь проблемы с оборудованием. Особенно это важно для химической и нефтегазовой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из инконеля 625

Пластина из инконеля 625 -

Труба из нержавеющей стали 316Ti

Труба из нержавеющей стали 316Ti -

Пластина из никеля 200

Пластина из никеля 200 -

Поковки из инколоя 800H

Поковки из инколоя 800H -

Фитинги BW из инколоя 825

Фитинги BW из инколоя 825 -

Поковки из сплав 20

Поковки из сплав 20 -

Фланец из инконеля 625

Фланец из инконеля 625 -

Фитинги BW из хастеллоя C4

Фитинги BW из хастеллоя C4 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Труба из супердуплексная сталь S32750

Труба из супердуплексная сталь S32750 -

Поковки из инконеля 718

Поковки из инконеля 718 -

Пластина из инконеля 601

Пластина из инконеля 601