плиты 254SMO Поставщик

Когда ищешь плиты 254SMO, сразу натыкаешься на парадокс – все обещают астатную сталь с 6% молибдена, но половина поставщиков даже не отличает плазменную резку от гидроабразивной. Вот с JN Special Alloy Technology Co., Ltd. столкнулся неожиданно – их 254SMO пришлось проверять буквально на зуб, потому что в прошлом году попался китайский аналог с азотом ниже заявленного.

Химия без компромиссов: почему 254SMO не терпит приблизительности

Заказывая плиты у JN Special Alloy Technology, сначала скептически отнёсся к их заверениям о строгом контроле содержания меди. Но на практике оказалось – они действительно ведут журнал плавок, где видно, как варьируется содержание Mo от 6.0 до 6.2% в зависимости от партии. Это важнее, чем кажется: при сварке даже 0.1% отклонения вылезают межкристаллитной коррозией.

Запомнился случай с термической обработкой – их технолог настойчиво рекомендовал двойной отпуск после горячей прокатки. Сначала решил сэкономить, но на пробных образцах появились микротрещины вдоль волокон. Пришлось признать – их поставщик лучше знает особенности поведения аустенитной стали при охлаждении.

Сейчас всегда требую протоколы испытаний на стойкость к точечной коррозии в хлористой среде. У этих ребят данные совпадают с фактическими – PREN стабильно выше 43, что для промышленных плит редкость. Хотя помню, в 2020 году была партия с неравномерным распределением азота – видно, прокатный стан нуждался в калибровке.

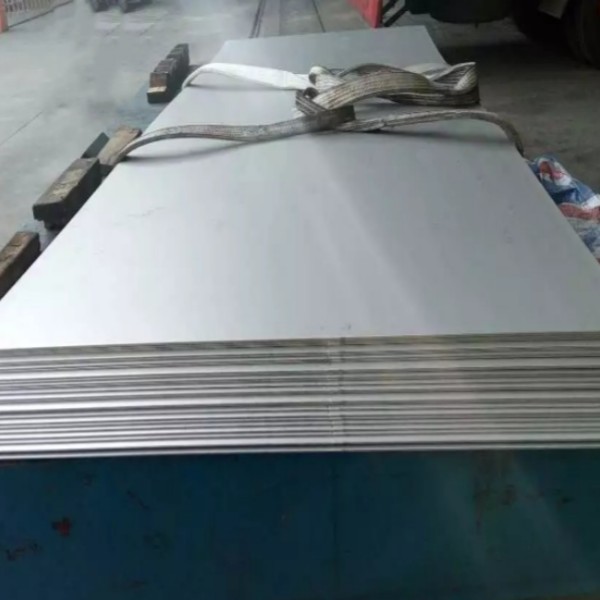

Геометрия плит: где кроются неочевидные проблемы

При работе с плиты толщиной 40-60 мм часто сталкиваюсь с волнистостью поверхности. У JN Special Alloy технология правки на роликах даёт отклонение не более 1.5 мм/м, но для точного оборудования приходится закладывать дополнительную механическую обработку. Их менеджер честно предупреждает – при толщинах свыше 80 мм возможна серповидность до 3 мм.

Резали как-то плиту 2500×1200 мм – края пошли ?гусиным пером?. Оказалось, проблема в скорости подачи воды при гидроабразивной резке. Их инженеры подобрали режим 3800 бар с абразивом Garnet 80 Mesh – теперь только так и работаем с толстостенными заготовками.

Размеры нестандартные – вот где проявляется профессионализм поставщик. Заказывали плиту 1800×3500 мм под сосуд высокого давления – пришлось им согласовывать особый режим термообработки, чтобы избежать деформаций. Сделали с третьей попытки, но зато теперь этот опыт используют для других клиентов.

Логистика специальных сталей: от цеха до монтажной площадки

Доставка – отдельная головная боль. Плиты 254SMO чувствительны к точечным нагрузкам, а перевозчики вечно экономят на прокладках. JN Alloy разработали систему крепления с деревянными брусьями особой влажности – странно, но действительно работает против конденсата.

Таможенное оформление никелевых сплавов – отдельный кошмар. Эти ребята содержат штатного брокера, который знает все нюансы кодировки ТН ВЭД для 254SMO. В прошлом месяце сэкономили неделю просто потому, что их документы изначально были заполнены правильно – с указанием маркировки каждой плиты ультразвуком.

Хранение на складе – кажется ерундой, но именно здесь проявилась их педантичность. Привезли плиты с защитной плёнкой VCI – летом она спасает от атмосферной коррозии, но при отрицательных температурах теряет свойства. Их логисты сами звонят, если видят несоответствие температурного режима.

Сравнительный анализ: почему дуплексные стали не всегда альтернатива

Часто спрашивают – зачем переплачивать за 254SMO, если есть 2205? Ответ прост: когда требуется стойкость к горячим хлоридам выше 60°C, дуплексные стали начинают уступать. На объекте в Сочи как-раз сравнивали – через 18 месяцев эксплуатации 254SMO показала втрое меньшую глубину питтингов.

Но есть нюанс – для вакуумных камер всё-таки берём 904L, у неё лучше показатели по газопроницаемости. Ребята из JN честно в этом признаются, хотя могли бы просто продать более дорогой материал. Это и вызывает доверие – когда поставщик не навязывает ненужное.

Интересный момент с обработкой резанием – 254SMO требует специальных геометрий инструмента. Их технологи подготовили памятку по режимам: подача 0.15-0.2 мм/об, скорость 25-35 м/мин. Без этого стружка идёт прерывистая, инструмент выкрашивается.

Практические кейсы: от успехов до провалов

Самая сложная история была с химическим реактором – заказчик требовал гарантию 20 лет против коррозии в среде уксусной кислоты с примесью ионов Cl. Рассчитали всё идеально, но не учли вибрационную усталость от мешалки – появились трещины в зоне термического влияния. Пришлось вместе с JN Alloy разрабатывать схему послойной сварки с подогревом.

Удачный проект – теплообменники для опреснительной установки. Брали плиты калиброванные с травлением – поверхность после обработки имела Ra 0.8 мкм. Через три года эксплуатации – только единичные точки коррозии. Важно, что поставщик предоставил полную трассируемость материалов от плавки до готовой плиты.

Сейчас рассматриваем их предложение по плитам с контролируемой текстурой для деталей глубокой вытяжки. Обещают коэффициент анизотропии не более 1.3 – если подтвердят испытаниями, будет прорыв в производстве сложных обечаек.

Экономика против качества: где искать баланс

Ценообразование у JN Special Alloy Technology прозрачное – видно, как толщина свыше 100 мм даёт резкий скачок стоимости из-за сложности прокатки. Но они предлагают оптимизацию раскроя – их программа Nesting PRO реально экономит 12-15% материала.

Сроки – больное место. На нестандартные плиты всегда закладываем +30% к обещанному сроку. Хотя в прошлом квартале они удивили – отгрузили партию на 2 недели раньше, использовали какой-то новый метод ускоренной гомогенизации.

Сертификация – у них есть все необходимые approvals: AD 2000, PED 2014/68/EU, даже специфические сертификаты для нефтехимии. Но для атомной промышленности пришлось дополнительно проводить квалификацию – заняло полгода, зато теперь их плиты идут на ответственные объекты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

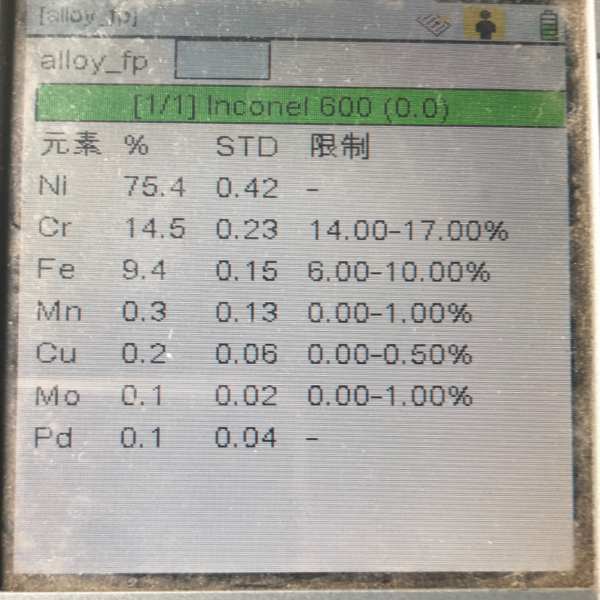

Инконель 600

Инконель 600 -

Поковки из нержавеющей стали 304L

Поковки из нержавеющей стали 304L -

Пластина из нержавеющей стали 321

Пластина из нержавеющей стали 321 -

Нержавеющая сталь 316

Нержавеющая сталь 316 -

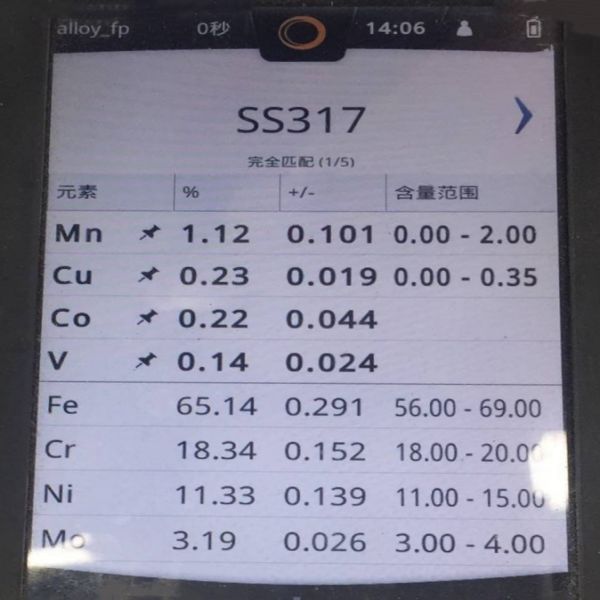

фланцы из нержавеющей стали 317

фланцы из нержавеющей стали 317 -

Фланец из инколоя 800

Фланец из инколоя 800 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Пластина из инконеля 600

Пластина из инконеля 600 -

Прутки из хастеллоя C4

Прутки из хастеллоя C4

Связанный поиск

Связанный поиск- Китай 304 Стальная труба из нержавеющей стали продукты

- плиты 904L

- Китай Бесшовная труба из нержавеющей стали заводы

- Стальная плита из сплава 31

- из никеля 200

- плиты S32205 Производитель

- Китай Стальная труба из нержавеющей стали продукт

- сертификат плиты 2205

- Бесшовная труба из нержавеющей стали

- 321H Фланец из нержавеющей стали