плиты 254SMO Производители

Когда ищешь плиты 254SMO производители, сразу сталкиваешься с дилеммой — брать европейские бренды втридорога или рискнуть с азиатскими поставщиками. Мой опыт подсказывает, что ключевая ошибка здесь — слепая экономия без анализа структуры металла.

Специфика материала 254SMO

254SMO — это не просто нержавейка с высоким содержанием молибдена. В работе важно учитывать, что при содержании Mo 6% и меди 0.7% критически важен контроль межкристаллитной коррозии после сварки. Один раз мы купили партию у непроверенного производителя — после плазменной резки пошли микротрещины по границам зерен.

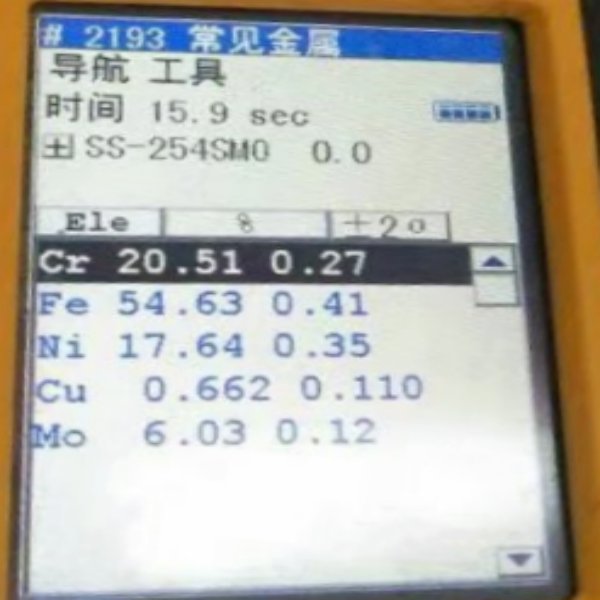

Толщина плит от 8 до 120 мм ведет себя по-разному при термообработке. Например, в плитах до 40 мм часто экономят на нормировании скорости охлаждения — потом получаешь неравномерность твердости по сечению. Проверял на спектрометре: если азот ниже 0.18%, стойкость к точечной коррозии в хлоридах падает вдвое.

Запомнил на собственном горьком опыте: сертификат EN 10088-2 еще не гарантирует стабильность химсостава. Как-то получили плиты с заниженным содержанием хрома — 19.8% вместо заявленных 20%. Для пищевого оборудования прошло бы, но для теплообменника в морской воде — катастрофа.

Критерии выбора производителя

Сейчас работаем с JN Special Alloy Technology Co., Ltd. — на их сайте https://www.jnalloy.ru нашел техническую документацию с реальными тестами UT по сечению плиты. Важно, что они дают протоколы испытаний на стойкость к pitting corrosion с указанием температуры критической точки.

При выборе всегда смотрю на ассортимент смежной продукции. Если производитель делает только плиты, но не предлагает трубы или фитинги — это тревожный сигнал. Значит, нет полного контроля над технологической цепочкой. У JN Special Alloy Technology в описании вижу полный цикл: плиты, трубы, прутки, фланцы — это снижает риски несовместимости материалов при монтаже.

Ценовой парадокс: иногда дешевле взять плиты с запасом по толщине у проверенного поставщика, чем экономить и потом компенсировать низкое качество дополнительной обработкой. Особенно это касается обработки кромок под сварку — неоднородность структуры 254SMO проявляется именно там.

Практические аспекты обработки

При фрезеровке плит 254SMO толщиной свыше 60 мм столкнулся с интересным эффектом — при неправильном подборе СОЖ появляется поверхностный наклеп, снижающий коррозионную стойкость. Пришлось разрабатывать специальный режим: скорость резания не более 120 м/мин, подача 0.15-0.2 мм/зуб.

Сварка — отдельная история. Если для европейских марок плит я использовал присадочный материал 254 SMO-FERRO, то с азиатскими аналогами лучше работает 254 SMO-FX. Разница в содержании бора оказалась критичной для трещиноустойчивости шва.

Контроль качества после механической обработки — ультразвуковой контроль не всегда выявляет расслоения в зоне 1/4 толщины. Добавил этап цветной дефектоскопии для ответственных узлов. Кстати, JN Special Alloy Technology предоставляет отчеты UT с картами дефектности — экономит время на входном контроле.

Реальные кейсы применения

Для теплообменного оборудования в опреснительной установке использовали плиты 254SMO толщиной 42 мм. Через 3 года эксплуатации вскрытие показало равномерную коррозию менее 0.01 мм/год — результат грамотного сочетания материала и технологии изготовления.

А вот негативный пример: заказчик сэкономил, купив плиты 254SMO у непроверенного производителя для емкостей хранения химических реактивов. Через 8 месяцев появились точечные коррозионные поражения — анализ показал отклонение по содержанию молибдена на 0.3% от нормы.

В настоящее время для конструкций морских платформ используем плиты от 60 до 100 мм именно от JN Special Alloy Technology. Причина — стабильные механические свойства по всему объему плиты. Проверяли на образцах: предел текучести в центре и у поверхности отличается не более чем на 15 МПа.

Нюансы логистики и хранения

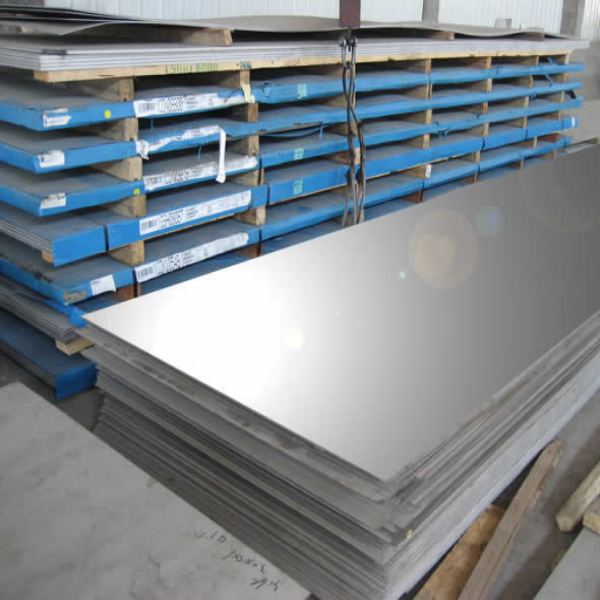

При транспортировке плит 254SMO важно исключить контакт с углеродистыми сталями. Однажды получили партию с поверхностной коррозией — оказалось, перевозили в одном контейнере с обычным прокатом. Теперь всегда требуем отдельную упаковку и деревянные прокладки.

Хранение на открытых площадках — несмотря на заверения некоторых поставщиков, 254SMO все же подвержена поверхностной коррозии при контакте с промышленной атмосферой. Особенно в районах с высокой концентрацией хлоридов.

Маркировка — мелкие нюансы, но важно: если производитель наносит маркировку краской, должен гарантировать ее безхлоридный состав. Был случай, когда следы от маркировки стали очагами коррозии после термической обработки.

Экономическая составляющая выбора

Стоимость плит 254SMO у разных производителей может отличаться в 1.8-2.2 раза. Но дешевый вариант почти всегда означает упрощенную технологию выплавки — AOD вместо VOD+ESR. Для неответственных конструкций может подойти, но для оборудования под давлением — только дорогой вариант.

Интересное наблюдение: некоторые производители, включая JN Special Alloy Technology, предлагают оптимизацию по раскрою — при крупных заказах это дает экономию до 12-15% против стандартных размеров.

Сроки производства — если предлагают плиты 254SMO со склада в больших объемах, это должно насторожить. Нормальный цикл производства 45-60 дней, особенно для толстолистового проката. Быстро — значит, скомплектовали из остатков разных плавок.

Перспективы развития рынка

Сейчас вижу тенденцию к ужесточению требований по содержанию примесей в 254SMO — особенно по фосфору и сере. Если раньше допускалось 0.025%, то сейчас передовые производители держат 0.018-0.020%. Это напрямую влияет на свариваемость.

Появление цифровых двойников плит — некоторые поставщики начинают предоставлять 3D-модели с привязкой к реальным координатам дефектов. Пока это экзотика, но для ответственных объектов уже востребовано.

Лично для меня критерий качества производителя — готовность предоставить образцы для самостоятельных испытаний. JN Special Alloy Technology в этом плане работает прозрачно: дают образцы 100x100 мм из любой партии для проведения коррозионных тестов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Прутки из нержавеющей стали AL6XN

Прутки из нержавеющей стали AL6XN -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L -

Труба из инколоя 825

Труба из инколоя 825 -

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Труба из монеля 400

Труба из монеля 400 -

Пластина из инконеля 601

Пластина из инконеля 601 -

Поковки из дуплексной стали S32205

Поковки из дуплексной стали S32205 -

Поковки из хастеллоя B3

Поковки из хастеллоя B3 -

Фитинги BW из инконеля 718

Фитинги BW из инконеля 718 -

Прутки из нержавеющей стали 254SMO

Прутки из нержавеющей стали 254SMO