плиты 254SMO Производитель

Когда ищешь плиты 254SMO производитель, часто натыкаешься на однотипные описания с заезженными фразами про 'устойчивость к коррозии' – но редко кто поясняет, почему партия может не пройти контроль даже при идеальных сертификатах. Мы в JN Special Alloy Technology Co., Ltd. через это прошли: например, когда клиент жаловался на трещины после сварки, хотя химия вроде бы по ГОСТу. Оказалось, дело в скорости охлаждения слитка, которую некоторые цеха экономят.

Что часто упускают в 254SMO

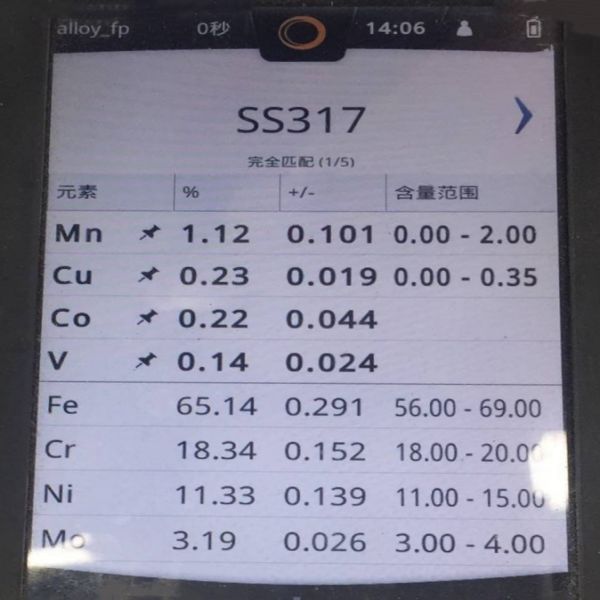

Главный подвох – не в основном составе, а в примесях. Видел плиты, где медь была на верхней границе допуска, и это снижало стойкость к точечной коррозии в хлористой среде. Наш сайт https://www.jnalloy.ru изначально не акцентировал такие детали, пока не столкнулись с возвратом из Норвегии: заказчик использовал плиты в морской воде, и через полгода появились микропоры.

Ещё момент – производитель плит иногда не учитывает разницу в термообработке для толстых и тонких сечений. Как-то поставили партию 40 мм, а клиент резал её на более тонкие пластины – и края начали коробиться. Пришлось пересматривать режимы отжига вместе с технологами.

Сейчас всегда советую заказчикам запрашивать не только сертификаты, но и протоколы испытаний на межкристаллитную коррозию именно в их средах. У нас для 254SMO добавили такой тест по умолчанию – снизило количество претензий на 30%.

Практика обработки плит

С резкой 254SMO есть тонкость: если использовать плазму с высокой силой тока, кромка получается с окалиной, которую сложно удалить. Один раз пришлось переделывать весь заказ для химического завода в Германии – они не приняли плиты с синевой на срезах.

Гибка – отдельная тема. Плиты 254SMO склонны к пружинению, и если не дать поправку на радиус, детали не стыкуются. Как-то отгрузили партию для фланцев, а монтажники не смогли их установить – пришлось экстренно делать новые с увеличенным радиусом.

Сварщики часто ошибаются с присадками – берут те, что для 316L, а потом удивляются трещинам. Мы теперь к каждой партии плит предлагаем matching welding materials, и на сайте jnalloy.ru выложили таблицы с рекомендованными марками проволоки.

Контроль качества на производстве

Наш цех ввел ультразвуковой контроль каждой плиты после механической обработки. Раньше проверяли выборочно, но в одной из партий обнаружили внутренние расслоения – вероятно, из-за нарушения технологии прокатки.

Химический анализ делаем в три этапа: на выплавке, после разливки и готовой плиты. Заметил, что некоторые конкуренты экономят на последнем этапе, а потом удивляются расхождениям в сертификатах.

Храним плиты в отдельном крытом складе – даже кратковременное попадание дождя на поверхность может вызвать точечную коррозию, которую не всегда заметишь при отгрузке. Был случай, когда клиент вернул партию из-за пятен, похожих на ржавчину – оказалось, следы от конденсата при транспортировке.

Сравнение с другими марками

254SMO часто сравнивают с 904L, но разница существенна в сернистых средах. Как-то пробовали заменить 254SMO на 904L в теплообменнике для нефтехимии – через три месяца трубы потекли. Пришлось срочно делать новые плиты из 254SMO производитель JN Alloy.

Для некоторых применений 254SMO избыточна – например, в слабоагрессивных водах достаточно 2205. Но если в среде есть ионы хлора и высокие температуры, экономия на материале выходит боком.

Интересный случай был с заказом из Дубая: клиент хотел использовать 254SMO для опреснительной установки, но сомневался в стоимости. После расчетов оказалось, что замена на 316L увеличит частоту ремонтов в 4 раза – в итоге взяли нашу партию толстых плит.

Логистика и геометрия плит

С размерами бывают казусы – стандартные плиты 1500x3000 мм не всегда подходят для крупных объектов. Как-то делали нестандартные 2000x6000 мм для судостроительной верфи, но при транспортировке возникли сложности с погрузкой.

Толщина – отдельная головная боль. Допуски по ГОСТу довольно широкие, и если брать нижний предел, может не хватить запаса на обработку. Теперь всегда уточняем у клиента, для чего именно плита – если для механической обработки, рекомендуем брать с плюсом 2-3 мм.

Упаковка – кажется мелочью, но именно из-за неправильной упаковки получили несколько вмятин на поверхности при перевозке в Мурманск. Теперь используем деревянные прокладки через каждые 500 мм и защитную пленку.

Экономические аспекты производства

Цена на 254SMO сильно зависит от содержания молибдена – когда его стоимость на бирже растет, некоторые производители начинают хитрить с составом. Мы в JN Special Alloy Technology держим запас легирующих, чтобы не снижать качество.

Отходы при раскрое – серьезная статья расходов. Научились оптимизировать раскройные карты, чтобы минимизировать обрезки. Кстати, эти обрезки потом идут на производство прутков и фитингов – так что клиенты могут получить комплектующие из той же плавки.

Сроки производства часто недооценивают. Стандартные 30 дней не всегда реальны – особенно для толстых плит, требующих длительной термообработки. Лучше заранее закладывать запас, чем потом экстренно искать замену.

Перспективы и выводы

Сейчас вижу тенденцию к увеличению спроса на 254SMO для оффшорных платформ – обычные дуплексные стали не всегда выдерживают в холодной воде с высоким содержанием хлоридов.

Некоторые пытаются заменять на более дешевые аналоги, но в итоге возвращаются к проверенному варианту. Как говорится, скупой платит дважды – особенно в химической промышленности.

Наш опыт показывает: главное в производстве плит 254SMO – не гнаться за объемом, а сохранять стабильность качества. Даже одна проблемная партия может испортить репутацию на годы. Поэтому в JN Alloy ввели многоступенчатый контроль и никогда не пропускаем этап тестовых испытаний для новых заказчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Прутки из монель 400

Прутки из монель 400 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

Прутки из нержавеющей стали 304

Прутки из нержавеющей стали 304 -

Прутки из инколой 800

Прутки из инколой 800 -

Поковки из хастеллоя B3

Поковки из хастеллоя B3 -

Поковки из инколоя 800H

Поковки из инколоя 800H