плиты 904L завод

Когда ищешь плиты 904L завод, многие сразу думают про химический состав и сертификаты. Это правильно, но в реальности всё упирается в то, как завод умеет работать с пластиной по толщине – особенно если нужны раскрой или гибка. Часто сталкиваюсь с тем, что заказчики требуют идеальную плоскостность, но не учитывают, что после плазменной резки край всё равно придётся механически обрабатывать. И вот тут начинаются нюансы...

Почему 904L – это не просто ?нержавейка?

Сплав 904L – это, грубо говоря, молибден плюс медь. В кислых средах, особенно где есть хлориды, он держит лучше, чем 316L. Но если на заводе пережгут металл при плазменной резке – коррозия пойдёт именно по краю. Видел такое на объекте в Татарстане: плиты вроде бы по ГОСТу, но после монтажа через полгода пошли рыжие потёки. Разобрались – проблема была в термическом влиянии.

Ещё момент: многие недооценивают важность травления и пассивации. Завод может отгрузить плиты с идеальной поверхностью, но если не сделана химическая обработка после резки – в швах и зонах термического влияния начинает проявляться межкристаллитная коррозия. Особенно критично для аппаратов, работающих при повышенных температурах.

Кстати, по твердости 904L бывает разный. Если для резервуаров под уксусную кислоту подходит состояние ?отожжённый?, то для деталей арматуры иногда нужна дополнительная холодная деформация. Но тут уже смотрится по ТУ завода-изготовителя.

Заводские нюансы, которые влияют на итог

Работая с плиты 904L, всегда обращаю внимание на то, как организован контроль на выходе. Один раз взяли партию у завода, который дал прекрасные сертификаты, но при визуальном осмотре заметили волнистость на поверхности. Оказалось, валки прокатного стана были изношены – и это потом аукнулось при сварке: шов лёг неравномерно.

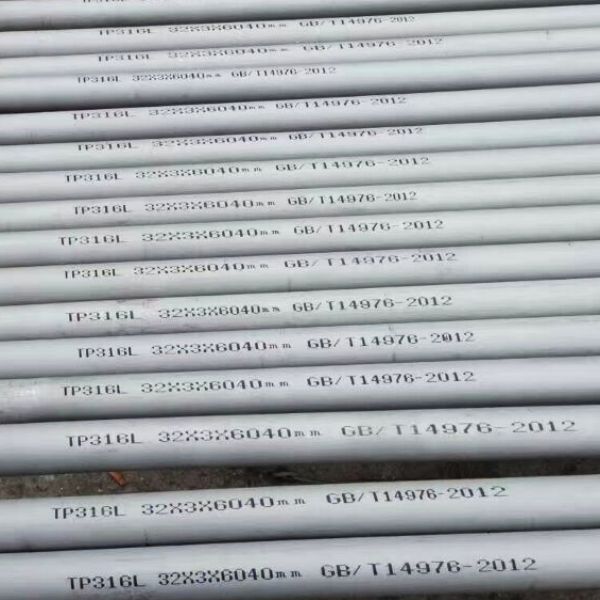

Толщина – отдельная тема. Если нужны плиты тоньше 10 мм, многие производители пытаются предложить лист, но для аппаратов высокого давления это не всегда допустимо. Как-то раз на химическом комбинате под Омском пришлось заменять целую секцию теплообменника именно из-за того, что поставщик слил лист вместо плиты – появились вибрации, потом трещины.

И да, геометрия – это не просто ?±1 мм?. Для крупногабаритных аппаратов, где плиты идут на днища или обечайки, даже небольшой перекос в 2–3 мм на метр длины создаёт проблемы при сборке. Приходится либо подгонять на месте (а это лишние деньги), либо требовать замену. JN Special Alloy Technology Co., Ltd. в таких случаях обычно предоставляет протоколы контроля плоскостности – и это серьёзно упрощает жизнь монтажникам.

С чем сталкиваешься при раскрое и сварке

Если брать плиты 904L завод JN Special Alloy Technology Co., Ltd. (сайт https://www.jnalloy.ru – кстати, там есть технические спецификации по обработке), то там обычно поставляют металл в состоянии ?как прокатали?. Но мы часто заказываем предварительный раскрой под детали – экономит время. Однако тут есть подводный камень: если резать плазмой без поддува азота, кромка получается с окалиной и требует дополнительной мехобработки.

Со сваркой 904L тоже не всё просто. Электроды должны быть с повышенным содержанием никеля, иначе шов получается менее стойким, чем основной металл. Был случай на строительстве опреснительной установки: сварщики использовали стандартные электроды для нержавейки – через три месяца пошли течи. Пришлось переваривать с правильным присадочным материалом.

И ещё по опыту: если плиты идут на изготовление фланцев или фитингов, важно учитывать направление проката. При неправильной ориентации заготовки возможно образование трещин при гибке. Особенно это касается толстых плит – от 30 мм и выше.

Когда стандарты – не просто бумажка

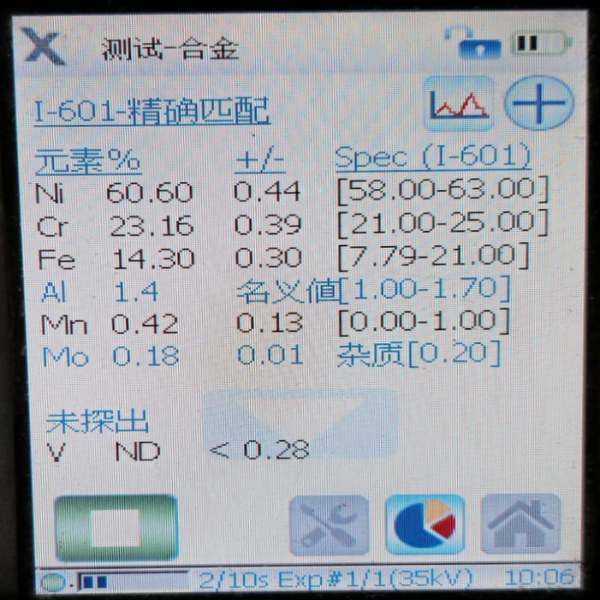

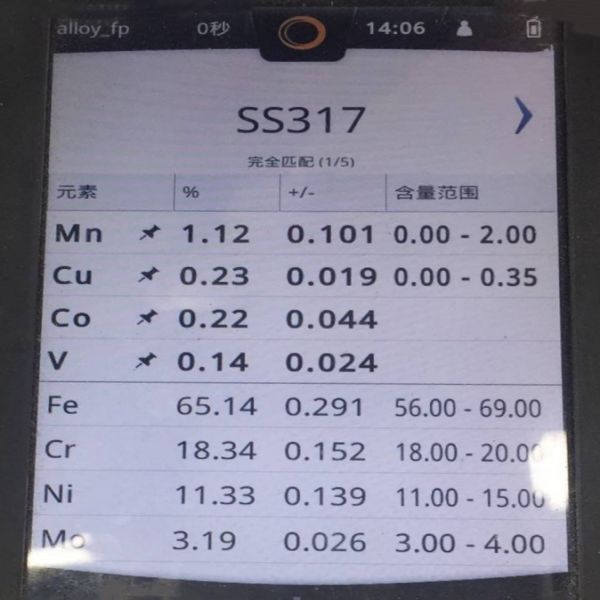

В спецификациях часто пишут ASTM A240/A240M, но на практике важно смотреть, чтобы завод проводил испытания на стойкость к питтинговой коррозии. Как-то работали с поставщиком, который ограничился только химическим анализом – в итоге на объекте в условиях морской воды плиты показали себя хуже, чем ожидалось.

Сертификат – это хорошо, но я всегда прошу предоставить результаты испытаний на образцах из самой плиты, а не из плавки. Особенно если речь идет о партиях больше 5 тонн. В JN Special Alloy Technology Co., Ltd. обычно идут навстречу и дают протоколы по конкретным листам – это серьёзный плюс.

Кстати, про толщину: допуски по ГОСТ 7350-77 и ASTM A480 отличаются. Если в проекте заложен один стандарт, а завод поставляет по другому – могут возникнуть проблемы при приемке. Мы как-то попали на этом: заказали по ASTM, а пришло по ГОСТ (допуски строже) – формально хорошо, но по документам несоответствие. Пришлось согласовывать с экспертизой.

Из чего складывается надёжность поставки

Когда заказываешь плиты 904L, важно не только качество металла, но и то, как его упакуют и довезут. Видел ситуации, когда прекрасные плиты приходили с погнутыми краями из-за неправильной погрузки. Особенно обидно, если это материал под раскрой – теряются полезные миллиметры.

Сроки – отдельная история. Если завод держит сырьё на складе, то поставка занимает 2–3 недели. Но если нужно нестандартная толщина или состояние – может растянуться и на месяцы. JN Special Alloy Technology Co., Ltd. в этом плане работает предсказуемо: у них на сайте https://www.jnalloy.ru можно посмотреть наличие на складе, и обычно они укладываются в заявленные сроки.

И последнее: даже у лучших поставщиков бывают осечки. Главное – как они их исправляют. Помню случай, когда в партии обнаружили одну плиту с неметаллическими включениями. Поставщик не стал спорить, а в течение недели заменил – и это дорогого стоит. В нашей работе такое отношение ценится выше, чем небольшая разница в цене.

Соответствующая продукция

Соответствующая продукция