плиты A240 заводы

Когда ищешь плиты A240, сразу упираешься в парадокс: половина поставщиков уверяет, что это рядовой конструкционный прокат, но на деле химический состав и режимы термообработки у каждого завода свои. За 12 лет работы с нержавеющим прокатом убедился: даже в одной партии от Чусовского или Магнитки могут быть расхождения по содержанию углерода до 0.03%, что критично для сварных конструкций.

Где рождается качество: география металлургических комбинатов

Если брать плиты A240 толщиной от 40 мм, то здесь уже нужны не просто сертификаты, а понимание возможностей стана. Например, Ижсталь дает хорошую однородность по толщине, но у них ограничение по ширине проката — максимум 1800 мм. Для резервуаростроения это иногда становится проблемой.

На Северстали в Череповце видел интересную технологию контролируемой прокатки с ускоренным охлаждением — у них получается избежать зоны отпускной хрупкости в массивных плитах. Но их логистика в регионы Урала удорожает тонну на 5-7%.

С китайскими заводами типа Baosteel работали только один раз — плита вроде бы по химии соответствовала, но при фрезеровке заметили полосчатость структуры. Видимо, проблемы с обжатием на стане. С техпом предпочитаем отечественных производителей.

Технологические ловушки при обработке

Самая частая ошибка — неверный подбор режимов резки. Для A240 толщиной 60+ мм нельзя применять плазменную резку без предварительного подогрева, иначе по кромкам пойдет трещиноватость. Проверяли на объекте в Нижнекамске — при -15°C даже с подогревом до 80°C все равно появлялись микротрещины.

Сверловка под фундаментные болты — отдельная история. Если взять обычные быстрорежущие сверла, они горят уже на третьем отверстии. Перешли на твердосплавные с углом заточки 130-135 градусов — ресурс вырос в 4 раза.

Шлифовка перед окраской — многие экономят на этом этапе, но потом удивляются, почему антикоррозионное покрытие отслаивается через полгода. Лично проверял адгезию по ГОСТ 25131 — без абразивной обработки с дисперсностью 40-60 мкм даже дорогие эпоксидные составы не держатся.

Логистические подводные камни

С доставкой массивных плит всегда сложности. Помню, для объекта в Сочи заказывали плиты 120×3000×6000 мм — пришлось согласовывать маршрут за 45 дней, обходить мосты с ограничением 20 тонн. Переплатили 18% за использование низкорамных тралов.

Складское хранение — отдельная головная боль. Если складировать плиты без деревянных прокладок каждые 2 метра, через месяц появляются остаточные деформации. Проверено на собственном опыте в 2018 году, когда испортили 12 тонн проката.

Сейчас для ответственных объектов используем только крытые склады с контролем влажности. Да, это дороже на 3-5%, но исключает появление поверхностной коррозии при длительном хранении.

Альтернативы и композитные решения

В последние два года стали чаще применять связки из A240 с низколегированными сталями типа 09Г2С. Например, для несущих оснований в химическом производстве — нижний слой из конструкционной стали, верхний из нержавейки. Экономия до 40% без потери коррозионной стойкости рабочей поверхности.

Экспериментировали с наплавкой медных прослоек между разнородными сталями — технология интересная, но требует специального оборудования. На JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) видели готовые биметаллические плиты, но пока не тестировали их в реальных условиях.

Для пищевой промышленности иногда выгоднее брать готовые решения от специализированных производителей. Тот же JN Special Alloy Technology Co., Ltd. предлагает не только плиты, но и полный комплект фитингов, что упрощает монтаж.

Контроль качества: от формальности к реальной практике

Ультразвуковой контроль — многие ограничиваются проверкой 10% площади плиты, но мы с 2019 года перешли на сплошной контроль для толщин свыше 50 мм. Обнаружили, что в угловых зонах часто встречаются расслоения, невидимые при выборочной проверке.

Химический анализ теперь делаем не по сертификату, а собственной лабораторией. За последний год в трех случаях находили отклонения по фосфору — производители экономят на раскислении.

Испытания на ударную вязкость при отрицательных температурах — обязательный пункт для северных регионов. Был прецедент в Норильске, когда плиты от проверенного поставщика показали резкое падение KCU при -40°C. Пришлось экстренно менять всю партию.

Перспективы рынка и материалы нового поколения

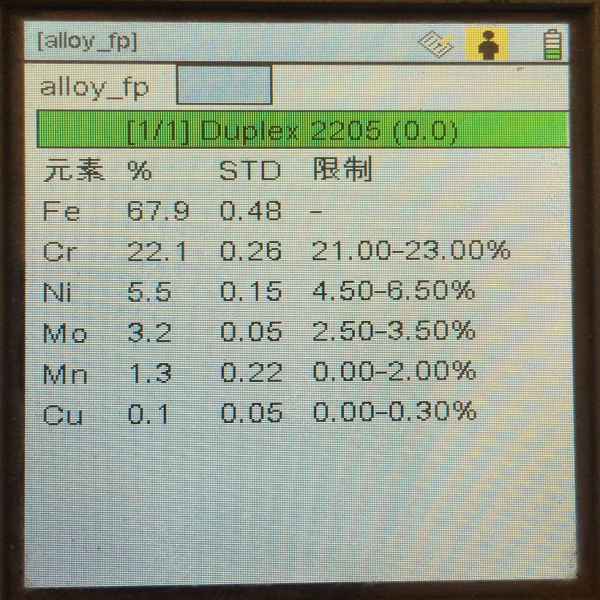

Сейчас вижу тенденцию к использованию дуплексных сталей вместо традиционных A240 для агрессивных сред. Например, для объектов нефтехимии в Татарстане постепенно переходим на 2205 — дороже на 25-30%, но срок службы в 2.5 раза выше.

Интересное решение предлагают некоторые производители — плиты с предварительной полировкой 2B. Для фармацевтической отрасли это экономит до 15% на последующей обработке.

Из новинок присматриваюсь к плитам с наноструктурированным поверхностным слоем — пока дорого, но для энергетики может быть оправдано. На JN Special Alloy Technology Co., Ltd. видел подобные разработки в каталоге, но практического опыта работы с ними еще нет.

Выводы для практиков

Главный урок за эти годы: не существует универсальных решений даже для такой казалось бы простой позиции как плиты A240. Каждый проект требует индивидуального расчета с учетом не только нагрузок, но и условий эксплуатации, способов монтажа, доступности оборудования для обработки.

Сейчас при заказе всегда запрашиваю не только сертификаты, но и технологические карты производства — это помогает прогнозировать поведение материала при обработке.

Для сложных проектов действительно стоит рассматривать специализированных поставщиков вроде JN Special Alloy Technology Co., Ltd., которые могут предложить комплексное решение по всему спектру металлопроката — от плит и труб до фланцев и фитингов из нержавеющих, дуплексных и никелевых сплавов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из супердуплексная стали S32750

Фланец из супердуплексная стали S32750 -

Фитинги BW из монель 400

Фитинги BW из монель 400 -

Фитинги BW из никель 201

Фитинги BW из никель 201 -

Поковки из хастеллоя B3

Поковки из хастеллоя B3 -

Фланец из хастеллоя C22

Фланец из хастеллоя C22 -

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN -

Хастеллой C22

Хастеллой C22 -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803 -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Труба из монеля K500

Труба из монеля K500 -

Нержавеющая сталь 310S

Нержавеющая сталь 310S