плиты S31803

Если честно, до сих пор встречаю проектировщиков, которые путают S31803 с обычной нержавейкой - потом на объектах трещины по сварным швам идут. На самом деле это не просто 'сталь с хромом', а полноценный дуплекс с характерным соотношением феррита и аустенита 50/50.

Ключевые отличия от аналогов

Когда в 2018 году мы закупали первую партию через JN Special Alloy Technology Co., Ltd., пришлось перепроверять сертификаты трижды. Важно не только содержание молибдена 2.5-3.5%, но и контроль примесей - особенно меди и вольфрама, которые у китайских поставщиков иногда 'забывают' указать.

На их сайте https://www.jnalloy.ru в разделе дуплексных сталей как раз акцент на контроль химии делают. Помню, в 2020 пришла партия с повышенным содержанием азота - при сварке поры пошли, хотя по сертификату всё идеально. Пришлось возвращать, но они без вопросов заменили.

Сейчас всегда требую дополнительные испытания на ударную вязкость при -40°C. У нормального S31803 показатель должен быть не менее 45 Дж, а у подделок редко выше 30.

Проблемы при обработке

Резать газом - категорически нельзя, только плазмой или водой под высоким давлением. Один раз видел, как на стройке пытались автогеном - потом полметра плиты пришлось вырезать из-за межкристаллитной коррозии по краям.

Для механической обработки нужно специальные твердосплавные пластины - обычные для нержавейки выкрашиваются за пару часов. Особенно сложно с отверстиями диаметром менее 6 мм - стружка липнет, приходится постоянно подтачивать сверла.

Шлифовка - отдельная история. Если перегреть поверхность выше 350°C - фазовая стабильность нарушается. Приходится работать в несколько проходов с охлаждением, что увеличивает время обработки на 30-40%.

Сварка и монтаж

Здесь главное - контроль температуры межпрокатного подогрева. Диапазон 100-150°C, но на практике лучше держаться ближе к нижней границе. Видел случаи, когда 'для надёжности' грели до 200 - потом в зоне термического влияния выпадали интерметаллиды.

Присадки должны быть с повышенным содержанием никеля - около 9-10%, иначе баланс фаз не сохранить. В прошлом году на объекте в Уфе сварщики использовали обычные электроды для нержавейки - через месяц по швам пошли микротрещины.

После сварки обязательно травление пастами на основе азотной кислоты. Но важно не передержать - для S31803 достаточно 15-20 минут, иначе поверхность становится матовой.

Реальные случаи применения

На химическом заводе в Перми использовали эти плиты для изготовления ёмкостей под хлоридные растворы. Через три года эксплуатации - только поверхностные потускнения, в то время как обычная 316L показала точечную коррозию глубиной до 0.8 мм.

В морской воде ситуация сложнее - при температуре выше 40°C начинается кревисная коррозия. Для шельфовых проектов лучше рассматривать S32750, хотя стоимость на 25-30% выше.

Интересный случай был на целлюлозно-бумажном комбинате - плиты S31803 работали в контакте с сернистыми соединениями. Через 5 лет замеры показали потерю толщины всего 0.05 мм при расчётных 0.15 мм.

Вопросы поставок и контроля качества

С JN Special Alloy работаем с 2017 года - стабильное качество, но требуются дополнительные проверки. Их лабораторные протоколы иногда 'забывают' указать результаты испытаний на стойкость к точечной коррозии (PREN).

Минимальная партия у них - обычно 2 тонны, что для небольших проектов многовато. Приходится объединять заказы с другими подрядчиками, что создаёт логистические сложности.

Сертификаты соответствия у них всегда в порядке, но вот радиографический контроль сварных соединений лучше проводить самостоятельно. Дважды находили непровары в тестовых образцах, хотя по их документам всё было идеально.

Перспективы и альтернативы

Сейчас появляются модификации с добавлением вольфрама - S31803 W, но опыт работы с ними пока ограничен. По данным из https://www.jnalloy.ru, они планируют запуск производства таких марок в следующем году.

Для агрессивных сред с содержанием хлоридов выше 5000 ppm уже стоит рассматривать супердуплексы - хоть и дороже, но срок службы оправдывает затраты.

Интересно, что для теплообменников иногда выгоднее использовать комбинацию - трубы из S31803, а плиты из более дешёвой 316L. Но это требует тщательных расчётов по гальванической совместимости.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Фитинги BW из нержавеющей стали 347H

Фитинги BW из нержавеющей стали 347H -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

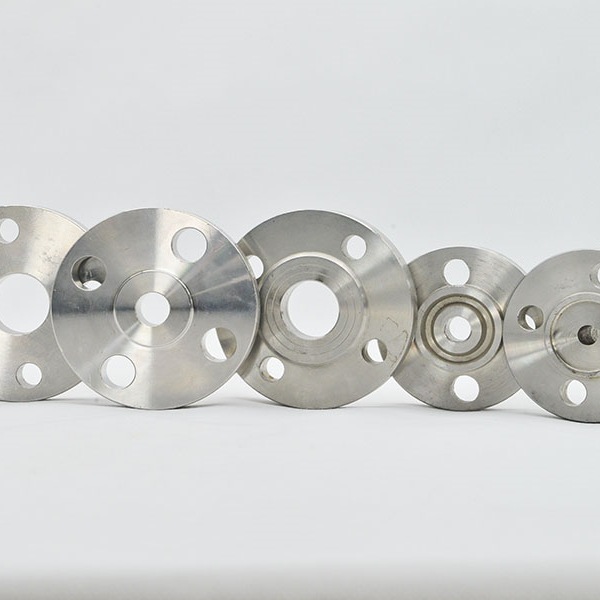

Фланец из дуплексной стали S32205

Фланец из дуплексной стали S32205 -

Нержавеющая сталь 17-4PH

Нержавеющая сталь 17-4PH -

Поковки из хастеллоя X

Поковки из хастеллоя X -

Поковки из нержавеющей стали 316

Поковки из нержавеющей стали 316 -

Фланец из инконеля 601

Фланец из инконеля 601 -

Фланец из инколоя 800

Фланец из инколоя 800 -

Нержавеющая сталь 321H

Нержавеющая сталь 321H -

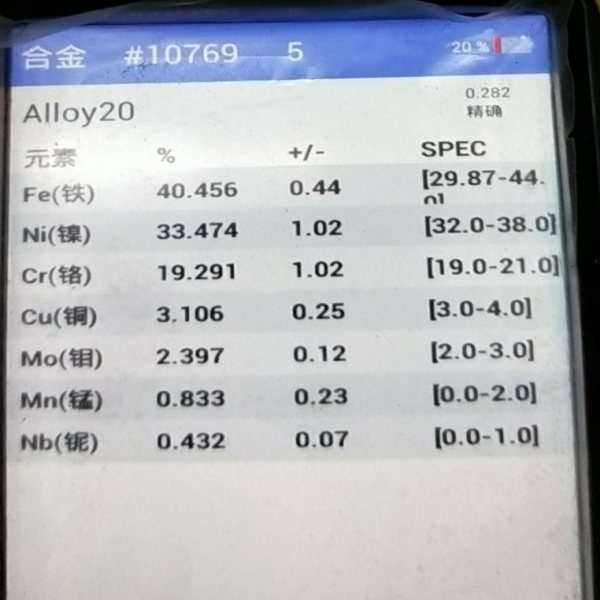

Сплав 20

Сплав 20 -

Фитинги BW из нержавеющей стали 321H

Фитинги BW из нержавеющей стали 321H