плиты S31803 завод

Когда ищешь 'плиты S31803 завод', часто натыкаешься на однотипные описания химического состава — но редко кто говорит о том, как поведёт себя материал при реальной резке или сварке. Многие поставщики упускают ключевое: S31803 — это не просто марка, это история о балансе между аустенитом и ферритом, который на каждом этапе производства может 'уплыть'.

Что скрывается за цифрами S31803

В теории всё просто: 22% хрома, 5% никеля, 3% молибдена. Но на практике даже легирование азотом 0,15% — это не цифра в сертификате, а постоянная борьба с пористостью. Помню, как на одном из старых производств пытались экономить на газовых установках — в итоге плиты шли с микротрещинами по кромкам. Сейчас такие случаи реже, но до сих пор встречаются 'ноу-хау' кустарных цехов.

Особенно критичен контроль структуры после термообработки. Если перегреть — феррит уйдёт за 45%, и стойкость к коррозии в хлоридах резко упадёт. Проверял как-то партию для шельфового проекта — визуально идеал, но металлография показала неравномерность фаз. Пришлось возвращать 12 тонн.

Кстати, о твердости. Некоторые заказчики требуют HB 290 — это пограничное значение, после которого начинает страдать ударная вязкость. Тут важно не угодить в ловушку 'чем твёрже, тем лучше'. Для кислых сред иногда разумнее пожертвовать парой единиц твёрдости, но сохранить пластичность.

Технологические нюансы проката

На плиты S31803 толщиной от 40 мм идёт особая история с обжатием. Если сокращать количество проходов — появляется риск анизотропии. Как-то наблюдал, как на стане 3500 пытались ускорить процесс — в итоге поперечные образцы показывали вдвое меньшее удлинение.

Охлаждение после проката — отдельная наука. Водяные завесы должны работать как часы, но видел случаи, когда из-за засорения форсунок получались пятна с разной структурой. Такие плиты потом пускали под шлифовку, но скрытый дефект оставался.

Сейчас многие переходят на контролируемое охлаждение в инертной среде — дорого, но для ответственных объектов безальтернативно. Особенно для заготовок под штамповку — здесь любая неоднородность аустенита вылезет при деформации.

Проблемы сварки и обработки

Сварка дуплексной нержавейки — это всегда хождение по лезвию ножа. Даже при идеальных параметрах может выскочить межкристаллитная коррозия в ЗТВ. Помню проект с химическим реактором — все расчёты были верны, но не учли скорость охлаждения шва. В итоге — течи через полгода эксплуатации.

Механическая обработка — отдельная головная боль. При фрезеровке толстых плит часто перегревают кромку — и феррит-аустенитное соотношение нарушается. Сейчас для сложных деталей рекомендуют охлаждение эмульсией с ингибиторами, но это не панацея.

Резка газом — вообще табу. Видел, как на стройплощадке пытались резать плазмой без поддува аргона — кромка синела и теряла свойства. Для монтажных работ лучше сразу заказывать плиты с подготовленными кромками — дороже на этапе заказа, но дешевле на монтаже.

Контроль качества: между ГОСТ и реальностью

Ультразвуковой контроль — стандарт для толстых плит, но здесь есть нюанс. Из-за двухфазной структуры часто возникают ложные сигналы. Опытные дефектоскописты знают — для дуплекса нужно корректировать настройки прибора. Молодые специалисты иногда бракуют годный металл.

Химический анализ — казалось бы, просто. Но видел, как лаборатория экономила на калибровке спектрометра — в итоге партия ушла с заниженным молибденом. Клиент обнаружил только при входном контроле. Сейчас многие серьёзные производители дублируют анализ независимыми лабораториями.

Испытания на коррозию — здесь часто экономят. По стандарту нужны тесты в кипящей кислоте, но многие ограничиваются солевым распылением. Разница — как между проверкой спичкой и пожаром. Для объектов с сероводородной средой это критично.

Практика применения и частые ошибки

В нефтегазе основные проблемы начинаются при контакте с сероводородом. Некоторые проектировщики забывают, что S31803 работает только до определённых концентраций. Был случай на платформе в Каспии — установили аппараты из нашей плиты, но не учли примеси хлоридов. Через три месяца пошли точечные коррозии.

В химической промышленности свои заморочки — особенно с чередованием сред. Один завод заказал у нас плиты для реактора, где чередовались щелочные и кислотные среды. Вроде бы по отдельности всё выдерживает, но при переходе возникали микротрещины. Пришлось разрабатывать спецрежим термообработки.

Самая обидная ошибка — неправильное складирование. Видел, как на складе в Новороссийске плиты лежали рядом с углеродистой сталью — через полгода появились следы контактной коррозии. Казалось бы, мелочь — но для пищевого производства такие плиты уже не годятся.

Перспективы и альтернативы

Сейчас многие рассматривают S32205 как замену S31803 — но это не всегда оправдано. Да, у 2205 лучше стойкость к питтингу, но хуже свариваемость. Для конструкций со сложными швами иногда разумнее остаться на 31803, но увеличить толщину.

Появляются и улучшенные модификации — например, с добавлением вольфрама. Но их стоимость часто не соответствует выгоде. Для большинства применений классический S31803 при правильном производстве остаётся оптимальным выбором.

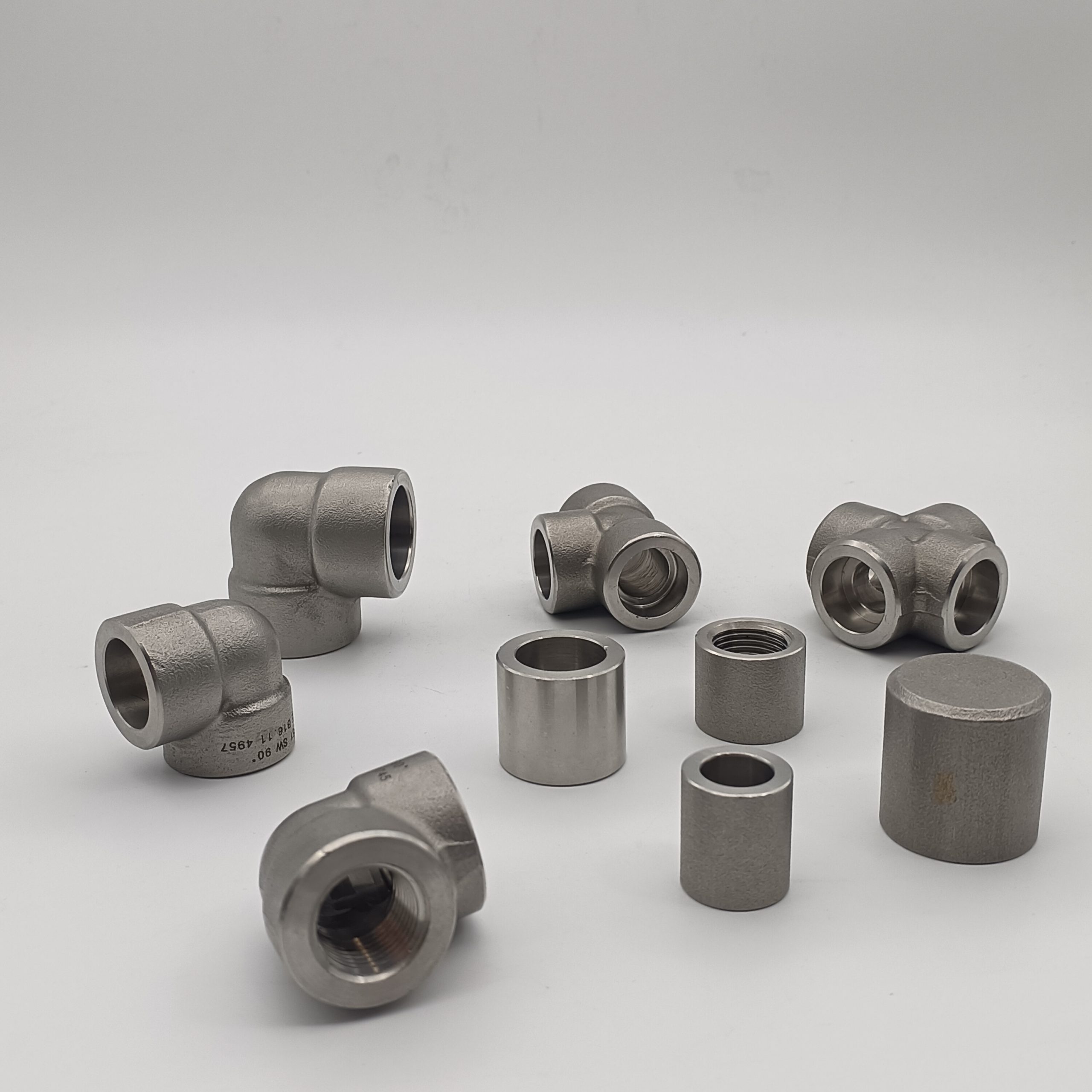

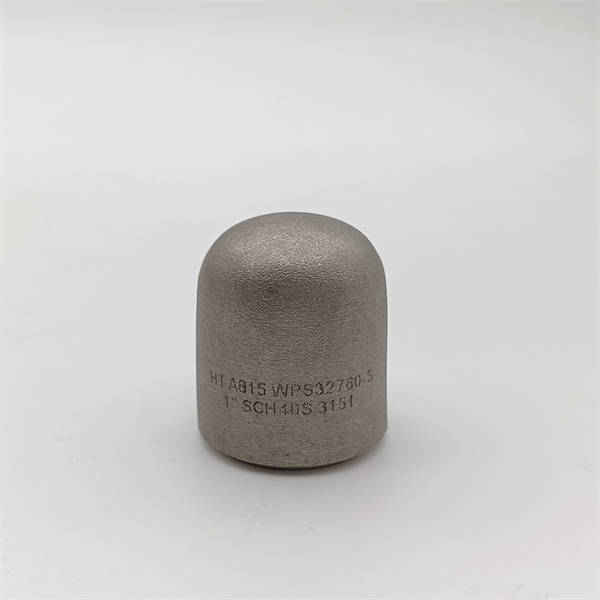

Интересно наблюдать за развитием производства в Китае — там сейчас серьёзно вкладываются в оборудование. Компания JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru), например, последние годы заметно улучшила контроль структуры. Их профиль — полный цикл от плит до фитингов, что редкость для азиатских производителей. Видел их последние сертификаты — по химической однородности вышли на европейский уровень.

Выводы для практиков

Выбирая плиты S31803, всегда запрашивайте не только сертификаты, но и протоколы металлографии. Особенно для толстых сечений — здесь риски максимальны.

Не экономьте на предварительных испытаниях. Лучше потратить месяц на тесты в моделированной среде, чем потом менять оборудование.

И главное — работайте только с производителями, которые специализируются на дуплексных сталях. Универсальные заводы часто не чувствуют нюансов двухфазных сплавов. Как показывает практика, даже такие крупные игроки как JN Special Alloy Technology Co., Ltd., которые производят полный ассортимент от плит до фитингов из нержавеющих, дуплексных и никелевых сплавов, показывают лучшие результаты при фокусе на конкретных материалах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из инконеля 625

Фитинги BW из инконеля 625 -

Фитинги BW из нержавеющей стали 321

Фитинги BW из нержавеющей стали 321 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

Пластина из инколоя 800H

Пластина из инколоя 800H -

Поковки из хастеллоя C4

Поковки из хастеллоя C4 -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Прутки из инконеля 718

Прутки из инконеля 718 -

Труба из хастеллоя X

Труба из хастеллоя X -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Прутки из сплава 20

Прутки из сплава 20

Связанный поиск

Связанный поиск- труба S32750 Поставщики

- труба 254SMO Поставщик

- Китай 316L Стальная труба из нержавеющей стали заводы

- Китай Сварная труба из нержавеющей стали Поставщик

- купить плиты 2507

- 304l Стальная плита из нержавеющей стали

- Стальная труба из нержавеющей стали

- Фланец из хастеллойной стали B3

- 347 Фланец из нержавеющей стали

- Duplex S32205