плиты S31803 Производители

Когда ищешь плиты S31803, производители часто подают это как универсальное решение, но на деле всё упирается в технологические цепочки. Многие забывают, что S31803 — это не просто марка, а целая история с термообработкой и контролем структуры.

Что действительно важно в S31803

Смотришь на сертификаты, а там идеальные цифры по химсоставу. Но когда режешь такую плиту, видишь — неоднородность по краям есть. Это частая проблема у тех, кто экономит на гомогенизации. Особенно критично для сварных конструкций, где зона ТВЧ потом трещит.

Мы как-то брали партию у завода, где заявленная коррозионная стойкость была под вопросом. В лаборатории выяснилось — недодержали в растворе при травлении. Мелочь, а потом клиент вернул полторы тонны готовых изделий.

Сейчас обращаю внимание не на громкие названия, а на то, есть ли у поставщика собственный контроль на каждом переделе. Например, JN Special Alloy Technology Co., Ltd. — они дают доступ к протоколам ультразвукового контроля, это серьёзно.

Где подвохи в механических свойствах

Прочностные характеристики — отдельная тема. ГОСТ требует 620 МПа, но некоторые азиатские производители дают едва 580. Хотя формально в сертификате всё красиво. Проверяем всегда сами на разрывной машине — уже дважды попадались плиты с несоответствием.

Запомнился случай с термической резкой — плита S31803 начала сыпаться по кромке. Оказалось, нарушен режим охлаждения после прокатки. Пришлось менять поставщика, хотя до этого три года работали без нареканий.

Сейчас предпочитаем дуплексные стали с запасом по ударной вязкости. На пластины S31803 особенно внимательно смотрим испытания при минусовых температурах — для северных проектов это ключевой параметр.

Как оценить реальное качество

Никогда не доверяю образцам 'для демонстрации'. Прошу разрезать из середины пласта — именно там часто вылезают проблемы с ликвацией. Особенно важно для толстолистового проката от 40 мм.

Микроструктура — вот что показывает профессионализм производителя. Идеальное соотношение феррита и аустенита 50/50 редко кто выдерживает. Чаще видишь 60/40, а это уже влияет на стойкость к точечной коррозии.

У jnalloy.ru в этом плане подход нравится — предоставляют металлографические снимки каждой плавки. Не все готовы так открыто работать.

Практические моменты обработки

Сварка S31803 — отдельная головная боль. Если производитель не контролировал межкристаллитную коррозию, после сварки шов начинает 'цвести'. Приходится подбирать режимы практически вслепую.

Как-то делали теплообменник — после плазменной резки появились микротрещины. Стали разбираться — виноват был не наш технолог, а повышенное содержание азота в стали от поставщика. Теперь всегда требуем анализ газов.

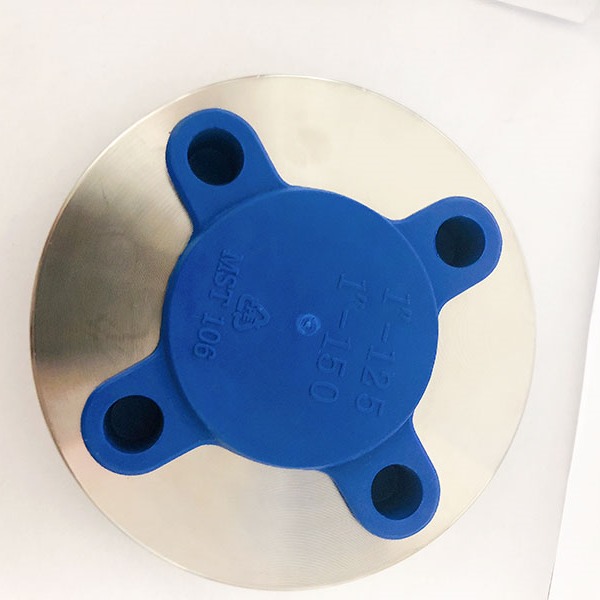

Для сложных деталей типа фланцев из S31803 вообще предпочитаем работать с проверенными компаниями. Тот же JN Special Alloy Technology как производитель из плит, труб, прутков — у них стабильная логистика и понятная система контроля.

Что ещё влияет на выбор

Цена — конечно важный фактор, но когда считаешь полную стоимость переделок из-за брака, понимаешь — лучше переплатить. Особенно для ответственных объектов типа нефтяных платформ или химзаводов.

Сроки поставки — многие обещают 14 дней, а потом оказывается, что металл ещё в прокатном стане. Мы сейчас работаем с теми, кто держит складские запасы дуплексных нержавеющих сталей. Так надёжнее.

Из нишевых моментов — доступность нестандартных размеров. Например, нам часто нужны плиты 1500х6000 мм — не каждый производитель может обеспечить такой формат без сварных соединений.

Личный опыт и выводы

За десять лет сменил штук семь поставщиков S31803. Остановился на трёх проверенных, включая JN Special Alloy Technology Co., Ltd. — у них хорошее сочетание цены и качества, плюс есть вся сопутствующая продукция: фитинги, прутки, трубы из дуплексных сталей.

Сейчас многие гонятся за дешевыми вариантами, но на сложных проектах это выходит боком. Помню, как пришлось переделывать партию обечаек — сэкономили 15% на металле, потеряли 200% на исправлениях.

Вывод простой: с S31803 нельзя работать по принципу 'лишь бы подешевле'. Здесь каждый рубль экономии может обернуться тысячами убытков. Лучше выбирать производителей с полным циклом и прозрачной системой контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Нержавеющая сталь 17-4PH

Нержавеющая сталь 17-4PH -

Пластина из инконеля 600

Пластина из инконеля 600 -

Труба из никеля 201

Труба из никеля 201 -

Прутки из никеля 201

Прутки из никеля 201 -

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Прутки из сплава 20

Прутки из сплава 20 -

Фланец из никеля 201

Фланец из никеля 201 -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

Фланец из супердуплексная стали S32760

Фланец из супердуплексная стали S32760