плиты S32205 завод

Когда ищешь плиты S32205 завод, сразу сталкиваешься с дилеммой - брать стандартный химический состав или требовать индивидуальные параметры под конкретную среду эксплуатации. Многие ошибочно считают, что все дуплексные стали одинаковы, но на практике даже легирование азотом на уровне 0.16-0.18% вместо 0.14% уже кардинально меняет коррозионную стойкость в хлоридных средах.

Ключевые критерии выбора производителя

За десять лет работы с дуплексными сталями понял - главное не цена, а стабильность химического состава. Как-то взяли партию у нового поставщика, вроде бы сертификаты в порядке, а при сварке пошли микротрещины. После анализа выяснилось - фосфора 0.028% вместо допустимых 0.025%. Казалось бы, мелочь, но для кислотных сред это критично.

Сейчас работаем в основном с JN Special Alloy Technology Co., Ltd. - их сайт https://www.jnalloy.ru стал для нас настольной книгой. Особенно ценю, что они дают не просто сертификаты, а полные отчеты о термообработке - от скорости нагрева до температуры закалки. Для плиты S32205 это принципиально, ведь неправильный режим отпуска может снизить ударную вязкость на 30%.

Кстати, их ассортимент впечатляет - кроме плит, есть трубы, прутки, фланцы. Это важно, когда нужно комплектовать объект из одного материала. Помню, на химическом заводе в Татарстане как раз использовали их дуплексную сталь для всей системы - от емкостей до трубопроводов. Через три года эксплуатации в среде с сероводородом - ноль коррозии.

Технологические нюансы производства

Многие не понимают, почему завод плит S32205 должен иметь специальное оборудование для контролируемой прокатки. Обычные станы не обеспечивают нужную структуру - соотношение аустенита и феррита получается 40/60 вместо оптимальных 50/50. JN Alloy как раз использует технологию с промежуточной закалкой водой - это дороже, но структура получается однородной по всему сечению.

Толщина плит - отдельная история. Заказывали как-то плиты 80 мм для нефтехимического реактора. Большинство производителей предлагали сваривать из двух по 40 мм, но это слабое место для агрессивных сред. Нашли решение у этих ребят - они делают цельнокатаные плиты до 100 мм с гарантией отсутствия расслоений.

Еще важный момент - контроль содержания ферритной фазы. Идеально, когда на заводе есть феррит-скопы. Мы сами проверяем каждую партию, но с их продукцией редко бывают отклонения. Максимум - 2-3% в ту или иную сторону, что для дуплексных сталей считается отличным показателем.

Практические аспекты обработки

Сварка плит S32205 - это отдельная наука. Рекомендую всегда запрашивать у завода параметры под конкретную толщину. Например, для плит 20 мм оптимально подогрев до 150°C и межпроходная температура не выше 180°C. Если превысить - теряется коррозионная стойкость.

Механическая обработка тоже имеет особенности. Эти стали склонны к наклепу, поэтому скорость резания нужно снижать на 20% compared с аустенитными сталями. Используем твердосплавный инструмент с положительной геометрией - иначе стружка прилипает к кромке.

Для сложных деталей лучше заказывать заготовки с припуском 3-5 мм. Помню случай, когда при фрезеровке упорных колец из плиты 50 мм пришлось трижды менять технологию - материал 'пружинил' после снятия внутренних напряжений. Сейчас всегда просим у завода проводить нормализацию перед механической обработкой.

Контроль качества и сертификация

Сертификаты по EN 10204 3.1 - это обязательно, но недостаточно. Всегда требуйте дополнительные испытания на стойкость к точечной коррозии (ASTM G48) и межкристаллитную коррозию. Особенно для оборудования, работающего в морской воде.

У JN Special Alloy подход серьезный - они предоставляют полный пакет документов, включая результаты ультразвукового контроля. Это важно для ответственных применений. Как-то проверяли их плиты на судне для арктического шельфа - все параметры соответствовали NORSOK M-630.

Еще нравится их система маркировки - не просто краской, а электрохимическим способом. Даже после пескоструйной обработки маркировка читается. Мелочь, но экономит время при сборке крупных конструкций.

Экономическая составляющая выбора

Цена плит S32205 сильно зависит от способа производства. Горячекатаные дешевле, но для некоторых применений требуются кованые плиты - они дороже на 25-30%, но имеют лучшие механические свойства по направлению толщины.

Оптимально закупать плиты с запасом 10-15% на испытания и возможный брак при обработке. Экономия на этом этапе потом обходится дороже - простоями оборудования или, что хуже, авариями.

С JN Alloy работаем по схеме 'технический аудит + поставка'. Сначала они присылают образцы для наших испытаний, потом заключаем контракт. Это надежнее, чем покупать 'вслепую', даже если цена немного выше рыночной.

Перспективы развития материала

Сейчас появляются модификации S32205 с улучшенной свариваемостью - с пониженным содержанием углерода и добавлением меди. Для некоторых химических производств это может быть интересно, хотя стандартный состав все еще остается наиболее проверенным.

Наблюдаю тенденцию к увеличению максимальной толщины плит - уже есть предложения до 150 мм. Это открывает новые возможности для тяжелого машиностроения, хотя нужно тщательно оценивать однородность свойств по сечению.

Из новинок у того же JN Alloy видел плиты S32205 с улучшенной чистотой по сере и фосфору - специально для атомной энергетики. Пока не применяли, но держим в виду для будущих проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из инконеля 718

Прутки из инконеля 718 -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

Фитинги BW из нержавеющей стали 17-4PH

Фитинги BW из нержавеющей стали 17-4PH -

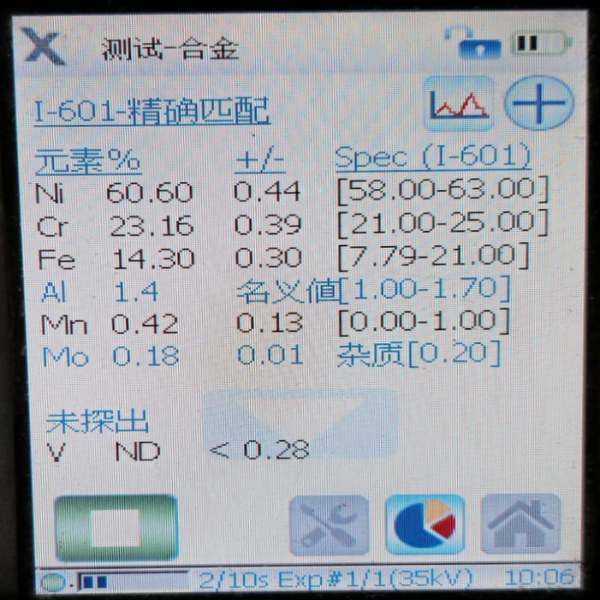

Поковки из инконеля 601

Поковки из инконеля 601 -

Пластина из хастеллоя C276

Пластина из хастеллоя C276 -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Труба из нержавеющей стали 254SМО

Труба из нержавеющей стали 254SМО -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Инколой 825

Инколой 825 -

Инконель 601

Инконель 601

Связанный поиск

Связанный поиск- купить Пластины S32750

- 304l Трубопроводная арматура из нержавеющей стали

- Стальная труба из инконеля 718

- дешево Пластины A240

- оптом труба 254SMO

- плиты S32205 Поставщики

- 316Ti Нержавеющая сталь

- Пластины S31803 заводы

- Стальная труба из нержавеющей стали 254

- Китай 310S Стальная труба из нержавеющей стали Производители