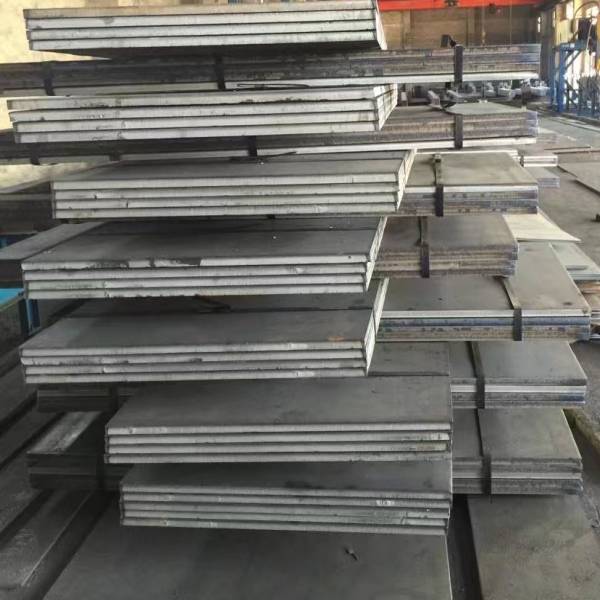

плиты S32205 заводы

Когда говорят про плиты S32205, многие сразу представляют себе идеально ровные листы с лабораторным составом. На практике же даже на крупных заводах вроде Челябинского меткомбината бывают отклонения по ферритной фазе - мы как-то получили партию где содержание феррита едва дотягивало до 30%, хотя по сертификату стояло 45%. Это к вопросу о том, почему дуплексные стали требуют особого контроля на каждом этапе.

Технологические нюансы прокатки

При прокатке S32205 важно соблюдать не только температурный режим (обычно °C), но и скорость охлаждения. Помню случай на 'Северстали' - пытались ускорить процесс и получили межкристаллитную коррозию в зонах термического влияния. Пришлось отправлять всю партию на переплавку.

Сейчас многие заводы переходят на контролируемое охлаждение водой, но здесь есть своя опасность - если не выдержать pH воды, могут появиться точечные очаги коррозии. Мы как-то получили плиты с микроскопическими раковинами именно по этой причине.

Толщина плит тоже играет роль - при заказе свыше 80 мм начинаются проблемы с равномерностью структуры. Для критичных объектов типа нефтехимических реакторов лучше брать плиты с ультразвуковым контролем по всей поверхности.

Проблемы контроля качества

Сертификаты - это хорошо, но мы всегда делаем выборочную проверку на спектрометре. Как-то раз в сертификате на плиты S32205 указали молибден 3.1%, а фактически было 2.8%. Для большинства применений некритично, но для шельфовых проектов - брак.

Особое внимание уделяем тестам на коррозионную стойкость в хлоридосодержащих средах. Некоторые поставщики экономят на испытаниях, ограничиваясь только солевым распылением. Это не дает полной картины для работы в морской воде.

Микроструктура - отдельная тема. Идеальное соотношение аустенит/феррит 50/50 достигается редко, допустимые отклонения ±10% не всегда подходят для сварных конструкций. Мы для ответственных заказов заказываем дополнительный отжиг.

Логистика и обработка

Транспортировка плит - отдельная головная боль. Без защитного покрытия торцы быстро покрываются побежалостью. Один раз пришлось принимать плиты где края были синими - пришлось снимать по 5 мм с каждой стороны.

Резка - только плазмой или водяной струей. Лазер не подходит из-за образования карбидов хрома по кромкам. Газовую резку вообще исключаем - помню, как испортили 12-тонную плиту из-за неправильно подобранных параметров.

Для механической обработки рекомендуем твердосплавный инструмент с покрытием TiAlN. Обычные фрезы изнашиваются в 3-4 раза быстрее. Проверено на практике при изготовлении матриц для прессования.

Сравнение с импортными аналогами

Шведские плиты всегда были эталоном, но последние годы наши заводы сильно подтянулись. Например, ВИЗ-Сталь по некоторым параметрам даже превосходит импорт по чистоте поверхности.

Китайские производители вроде JN Special Alloy Technology Co., Ltd. предлагают конкурентные цены, но с доставкой бывают задержки. С их сайта https://www.jnalloy.ru видно что они работают с полным циклом - от плит до фитингов, это плюс.

Что интересно, их дуплексные стали иногда лучше ведут себя при низких температурах. Возможно, из-за особенностей технологии выплавки. Но для критичных применений все равно требуем дополнительные испытания.

Практические рекомендации по выбору

Для химической аппаратуры лучше брать плиты с дополнительной проверкой на стойкость к сероводородному растрескиванию. Стандартные испытания не всегда это выявляют.

Толщину всегда берем с запасом 2-3 мм на обработку. Особенно если предстоит полировка - дуплексные стали требуют аккуратного подхода к шлифовке.

При заказе указываем не только механические свойства, но и требования к чистоте поверхности. Для пищевого оборудования это критично - матовая поверхность лучше удерживает пассивирующий слой.

Сейчас многие обращаются к JN Special Alloy Technology через их сайт https://www.jnalloy.ru - у них широкий сортамент по размерам плит, что удобно для нестандартных проектов. Их профиль как производителя нержавеющих и дуплексных сталей подходит для большинства промышленных задач.

Перспективы развития

Сейчас вижу тенденцию к увеличению спроса на толстые плиты - до 200 мм. Для ветроэнергетики и морских платформ это актуально. Но не все заводы могут обеспечить равномерность структуры по всему сечению.

Появляются модификации S32205 с добавлением вольфрама - для повышения жаропрочности. Но сварка таких марок требует особых технологий, обычные методы не подходят.

Думаю, скоро появятся российские аналоги с улучшенными характеристиками. Уже сейчас на экспериментальных партиях видны хорошие результаты по ударной вязкости при низких температурах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

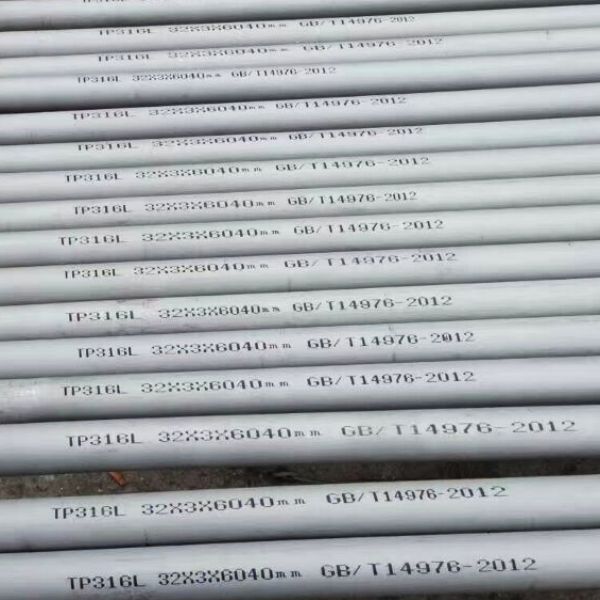

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Фланец из инколоя 800

Фланец из инколоя 800 -

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

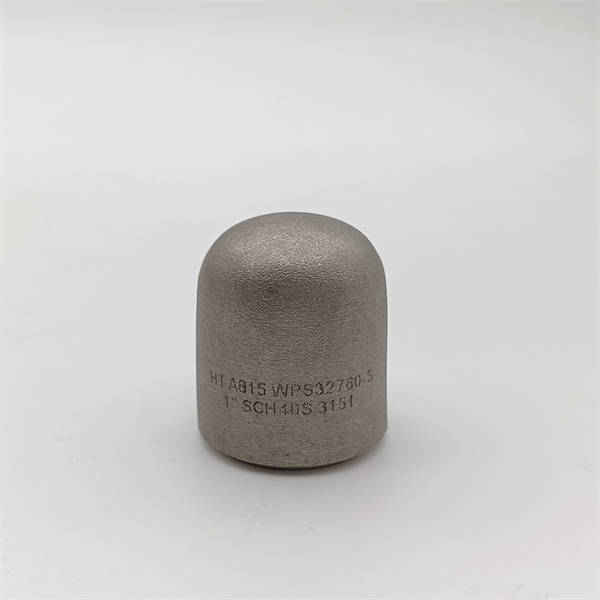

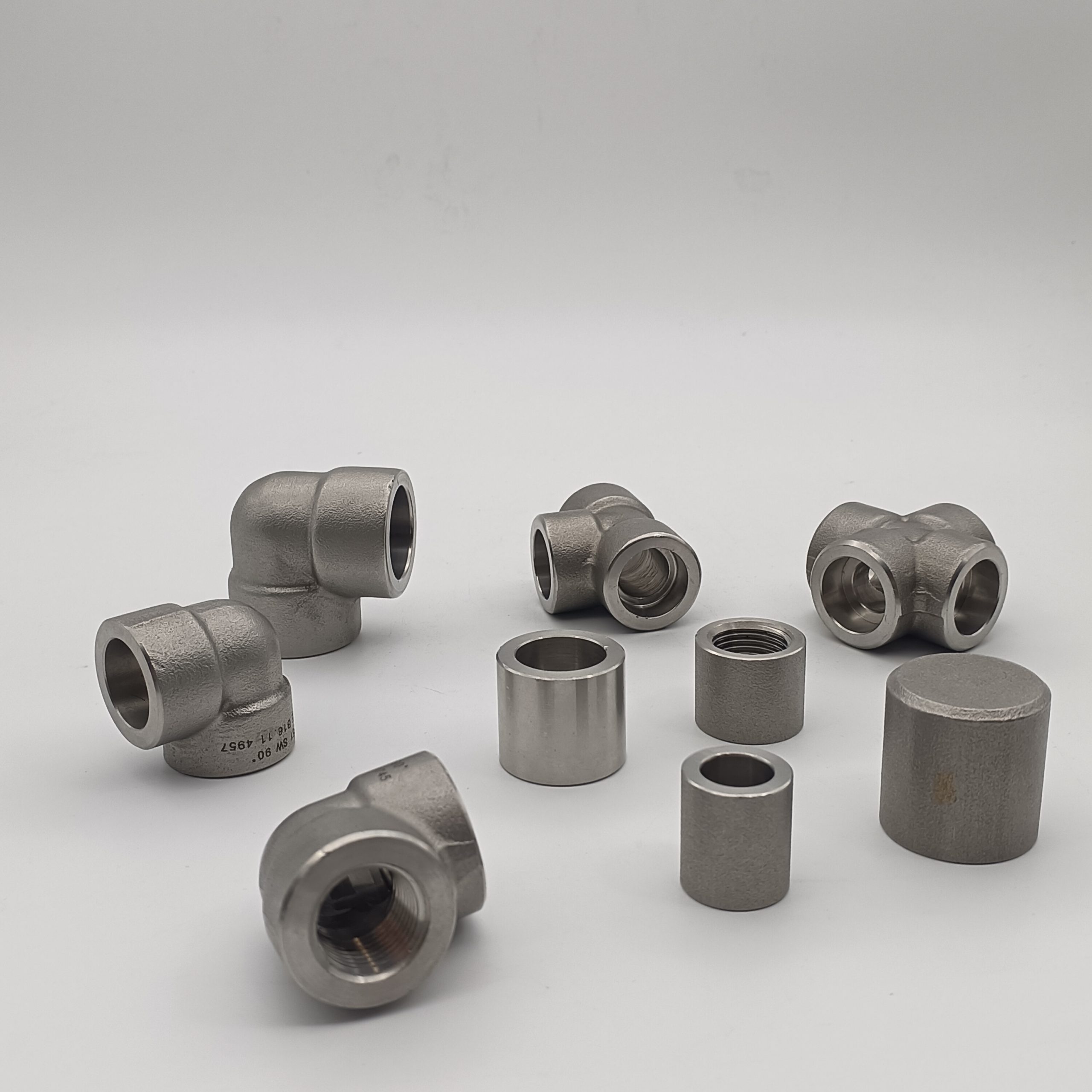

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Инколой 825

Инколой 825 -

Труба из нержавеющей стали 316L

Труба из нержавеющей стали 316L -

Прутки из сплава 31

Прутки из сплава 31 -

Хастеллой C2000

Хастеллой C2000 -

Фитинги BW из нержавеющей стали 321

Фитинги BW из нержавеющей стали 321 -

Никель 200

Никель 200 -

Поковки из инконеля 625

Поковки из инконеля 625

Связанный поиск

Связанный поиск- 304 Трубопроводная арматура из нержавеющей стали

- 316L Стальная труба из нержавеющей стали

- известный плиты 2507

- Стальная плита из хастеллойной стали G30

- купить плиты A240

- AISI 317

- Китай 316H Стальная труба из нержавеющей стали заводы

- самый лучший Пластины 2205

- Китай 321H Стальная труба из нержавеющей стали завод

- Круглый стержень из инколоя 800HT