плиты S32205 Поставщик

Когда ищешь плиты S32205, главное — не нарваться на перекупщиков с сертификатами 'для галочки'. Сам годами сталкиваюсь, что полдела — найти дуплексную сталь, а полдела — убедиться, что тебе не подсунут S32101 под видом S32205.

Что проверяю у поставщиков дуплексных сталей

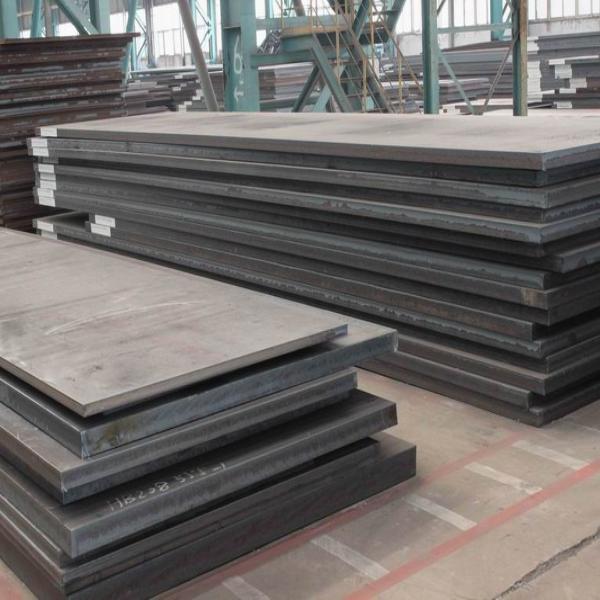

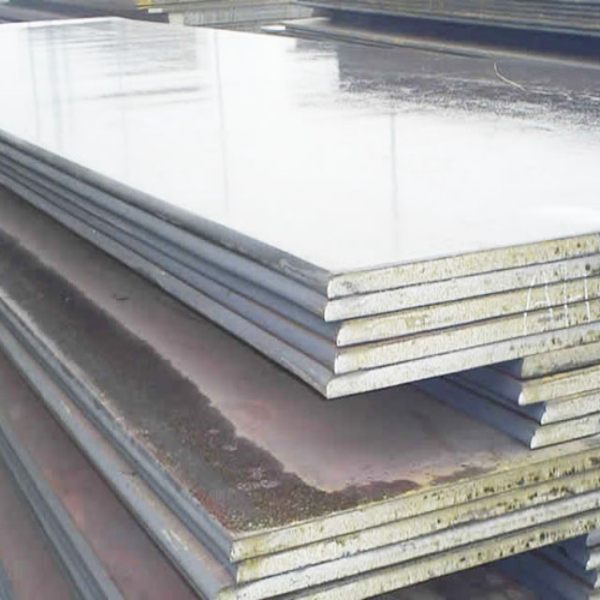

Сначала всегда смотрю на ассортимент. Если у компании только листы 6 мм — это тревожный звоночек. Настоящий поставщик S32205 должен иметь весь сортамент: от тонких пластин до толстых плит 100+ мм. У JN Special Alloy, к примеру, в каталоге вижу и 8мм, и 120мм — уже хорошо.

Техническая поддержка — отдельная история. Звоню и задаю вопрос про термообработку после сварки. Если начинают цитировать ГОСТ, а не справочник по дуплексным сталям — сразу вешаю трубку. Как-то работал с заводом, где рекомендовали отпуск при 650°C для S32205 — чудовищная ошибка, после такой обработки стойкость к хлоридам падает в разы.

Сертификаты — отдельная головная боль. Раз на раз не приходится: один поставщик присылает EN 10204 3.1 с реальными испытаниями на pitting resistance, другой — бумажку с печатью, где только химия. Для критичных объектов беру только с полным пакетом испытаний.

Особенности логистики от китайских производителей

С JNalloy.ru сначала скептически отнесся — Китай, да еще с дуплексными сталями. Но оказалось, у них свой склад в Москве с постоянным запасом плит S32205. Это решает проблему срочных заказов — не нужно ждать 45 дней морской перевозки.

Хотя морские поставки все равно использую для крупных партий. Здесь важно контролировать упаковку — как-то получил плиты с ржавыми пятнами из-за конденсата в контейнере. Теперь всегда требую вакуумную упаковку + силикагель.

По деньгам выходит на 15-20% дешевле европейских аналогов, но есть нюанс — нужно закладывать время на таможню. Особенно с сертификатами происхождения — китайские поставщики иногда 'экономят' на правильном оформлении документов.

Типичные ошибки при работе с дуплексными сталями

Самая частая — неправильная обработка кромок под сварку. Для S32205 нельзя использовать абразивы от углеродистой стали — остаются включения, которые потом дают коррозию. Пришлось выкидывать партию плит после плазменной резки на неподготовленном станке.

Еще момент — контроль твердости. Некоторые думают, что чем тверже, тем лучше. Но для дуплексных сталей превышение 32 HRC — уже риск охрупчивания. Особенно важно для толстых плит, где может быть неоднородность по сечению.

Хранение — отдельная тема. Если складывать на открытом воздухе рядом с углеродистой сталью — появляются гальванические пары. Как-то на складе в Новороссийске испортили 12 тонн плит из-за соседства с обычным металлопрокатом.

Практические кейсы с плитами S32205

Для нефтехимического завода в Омске заказывали плиты 40 мм для емкостей хлоридосодержащих сред. Сначала хотели взять 316L, но посчитали — с S32205 толщину можно уменьшить на 30%, плюс срок службы больше. После 3 лет эксплуатации — только поверхностные загрязнения, коррозии нет.

А вот с судоремонтным заводом в Калининграде вышел конфуз — заказали плиты 25 мм для ремонта палубы, но не учли требования к ударной вязкости при -40°C. Пришлось срочно искать материал с дополнительными испытаниями. Сейчас всегда уточняю температурный режим эксплуатации.

Интересный опыт был с пищевым комбинатом — там требовались полированные плиты S32205 для ферментационных цехов. Оказалось, что стандартная полировка 2B не подходит — нужна электрополировка для устранения микротрещин. Пришлось искать поставщика с дополнительной обработкой.

Перспективы рынка дуплексных сталей

Сейчас вижу тенденцию к увеличению спроса на S32205 вместо 904L — особенно в опреснительных установках. Химический состав более сбалансированный, плюс цена стабилизируется.

Поставщики типа JN Special Alloy Technology постепенно наращивают присутствие — уже не только Китай, но и склады в СНГ. Это меняет рынок — европейские производители начинают снижать цены, что для нас плюс.

Но есть и проблемы — некоторые пытаются экономить на легировании, особенно по молибдену. Для S32205 содержание Mo должно быть 3.0-3.5%, иначе стойкость к точечной коррозии резко падает. Приходится каждый раз проверять спектральный анализ.

Выводы по работе с поставщиками

За 10 лет работы понял — хороший поставщик S32205 должен не только продавать, но и консультировать. Если менеджер не может объяснить разницу между PREN 33 и 38 — это не наш вариант.

Сейчас в основном работаю с 3-4 проверенными компаниями, включая JNalloy — у них стабильное качество и есть техническая поддержка. Хотя для ответственных объектов все равно дублирую заказы у европейских производителей.

Главный совет — не экономьте на испытаниях. Лучше потратить 500$ на дополнительные тесты, чем потерять 50 000$ на замене оборудования. Особенно важно для толстых плит — там могут быть внутренние дефекты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали AL6XN

Пластина из нержавеющей стали AL6XN -

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Труба из супердуплексная сталь S32750

Труба из супердуплексная сталь S32750 -

Прутки из монель 400

Прутки из монель 400 -

Поковки из нержавеющей стали 904L

Поковки из нержавеющей стали 904L -

Поковки из супердуплексная сталь S32750

Поковки из супердуплексная сталь S32750 -

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Прутки из нержавеющей стали 304

Прутки из нержавеющей стали 304 -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

Фитинги BW из нержавеющей стали 347

Фитинги BW из нержавеющей стали 347 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Поковки из хастеллоя B3

Поковки из хастеллоя B3

Связанный поиск

Связанный поиск- Пластины 904L цена

- самый лучший труба 2507

- Китай 304 Стальная труба из нержавеющей стали Производители

- Трубопроводная арматура из нержавеющей стали

- Пластины 2507 Поставщик

- труба S32750 Поставщики

- 316 Нержавеющая сталь

- 304l Круглый стержень из нержавеющей стали

- Пластины S32750 заводы

- Китай 316Ti Стальная труба из нержавеющей стали Производители