плиты S32750

Если честно, когда впервые столкнулся с S32750 лет семь назад, думал — очередной дуплекс с завышенными характеристиками. Но на деле оказалось, что этот сплав действительно держит удар в агрессивных средах, хотя и требует специфичного подхода.

Ключевые отличия S32750 от стандартных нержавеек

Главное заблуждение — считать его просто улучшенной версией 316-й стали. На деле здесь принципиально иная структура: 50% феррита и 50% аустенита, что даёт одновременно и прочность, и пластичность. Но именно это и создаёт сложности при обработке.

Помню, на одном из объектов в Уфе заказчик требовал срочно изготовить теплообменник. Взяли стандартные режимы резки — и получили микротрещины по кромкам. Пришлось переходить на плазменную резку с водяным охлаждением, плюс увеличить припуск на последующую механическую обработку.

Интересно, что многие недооценивают важность термической обработки после сварки. Для S32750 это не просто рекомендация, а необходимость — особенно если речь идёт о работе с хлоридными средами. Проверено на практике: без правильного отпуска даже качественный шов со временем показывает коррозию в зоне термического влияния.

Проблемы при механической обработке

Твёрдость по Бринеллю в районе 300 HB создаёт сложности при фрезеровке. Обычный инструмент из быстрорежущей стали тут не работает — только твердосплавные пластины с специальным покрытием. Но и это не панацея.

На производстве JN Special Alloy Technology как-то пришлось делать партию деталей для нефтяной платформы. Рассчитали режимы резания по стандартным формулам — и за полдня убили комплект фрез. Оказалось, нужно уменьшать подачу на 20% против расчётной и использовать эмульсию с повышенной смачивающей способностью.

Ещё нюанс — при сверлении глубоких отверстий стружка имеет тенденцию налипать на режущую кромку. Решение нашли экспериментально: комбинированное сверло с полированными канавками и импульсная подача СОЖ. Кстати, этот опыт потом пригодился и для других дуплексных сталей.

Специфика сварки

Здесь большинство ошибок связано с неправильным подбором присадочного материала. Если использовать обычные электроды для нержавейки, получим неравновесную структуру шва. Нужны специализированные материалы — типа AWS A5.9 ER2594.

На объекте в Татарстане был случай: сварщики, привыкшие к работе с 304-й сталью, пренебрегли предварительным подогревом до 150°C. Результат — холодные трещины в угловых швах. Пришлось демонтировать участок и переделывать с полным соблюдением технологии.

Важный момент, который часто упускают из виду: после сварки обязательно нужно делать травление пастой. Это не просто эстетика — удаляется оксидная плёнка и восстанавливается коррозионная стойкость. Проверяли методом солевого распыления — разница в 3-4 раза по времени до появления первых признаков коррозии.

Реальные примеры применения

На химическом заводе под Пермью плиты S32750 использовали для изготовления ёмкостей под сернокислые среды. Через три года эксплуатации — только поверхностные потускнения, в то время как обычная 316L показала точечную коррозию уже через полгода.

Но есть и неудачный опыт: при строительстве опреснительной установки в Сочи не учли содержание бромидов в морской воде. Через 18 месяцев появились коррозионные язвы в зонах застоя. Вывод — для сред с высоким содержанием галогенидов нужно дополнительно проверять стойкость в конкретных условиях.

Интересный кейс был с JN Special Alloy Technology — поставляли плиты S32750 для ремонта скрубберов на металлургическом комбинате. Там как раз сработало сочетание стойкости к серной кислоте и абразивному износу. Но пришлось дополнительно усиливать зоны крепления — стандартные решения не подошли из-за вибрационных нагрузок.

Экономические аспекты выбора

Да, первоначальная стоимость выше чем у 316L примерно в 2.5 раза. Но если считать полный жизненный цикл — зачастую выгоднее. На примере теплообменного оборудования: межремонтный период увеличился с 2 до 7 лет.

Однако не всегда это оправдано. Для слабоагрессивных сред при температуре до 50°C переплата не имеет смысла. А вот для горячих рассолов или сернистых соединений — экономия на замене оборудования перекрывает первоначальные затраты.

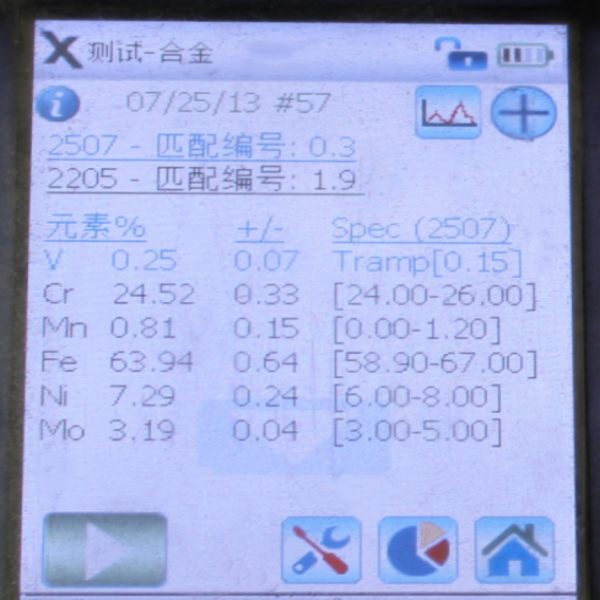

Кстати, сейчас многие пытаются заменять S32750 на более дешёвые аналоги типа 2205. Но в условиях высоких концентраций хлоридов при повышенных температурах разница становится критичной. Проверяли в лабораторных условиях — при 80°C в 25% растворе NaCl 2205 показывает точечную коррозию уже через 500 часов, тогда как S32750 держится 2000+ часов.

Практические рекомендации по закупкам

При выборе поставщика всегда запрашивайте не только сертификаты, но и результаты реальных испытаний. Особенно важно содержание азота — даже небольшое отклонение от 0.24-0.32% резко снижает стойкость к точечной коррозии.

В JN Special Alloy Technology обычно предоставляют полный пакет документов, включая результаты УЗК-контроля. Это важно — однажды столкнулся с скрытыми расслоениями в плитах от другого поставщика, которые проявились только при механической обработке.

Ещё совет: при приёмке обязательно проверяйте твёрдость в нескольких точках, особенно near the edges. Неоднородность — частый признак неправильной термообработки. Ну и визуальный контроль никто не отменял — поверхность должна быть без окалины и с равномерным травлёным слоем.

Перспективы и альтернативы

Сейчас появляются модификации с добавлением вольфрама — типа S32760. Но по моим наблюдениям, для большинства применений это избыточно. Разве что для особо агрессивных сред с высоким содержанием хлоридов при температурах выше 90°C.

Из интересного — недавно тестировали комбинированные конструкции: основная часть из углеродистой стали с плакировкой из S32750. Экономия веса и стоимости при сохранении коррозионной стойкости. Но технология сварки таких комбинаций требует отдельной проработки.

В целом, материал проверенный и надёжный, хотя и требующий строгого соблюдения технологических процессов. Главное — не пытаться адаптировать под него стандартные методики работы с нержавейками, а учитывать его специфику с самого начала проектирования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 904L

Нержавеющая сталь 904L -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

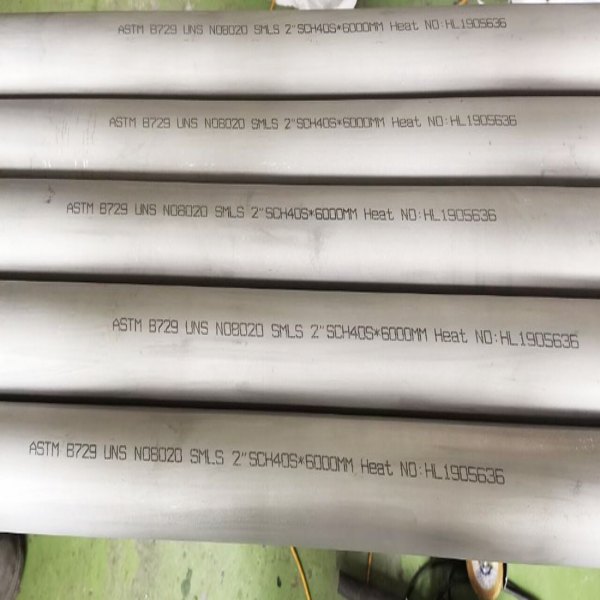

Труба из хастеллоя B3

Труба из хастеллоя B3 -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

Труба из инколоя 825

Труба из инколоя 825 -

Поковки из хастеллоя X

Поковки из хастеллоя X -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Нержавеющая сталь 316Lmod

Нержавеющая сталь 316Lmod

Связанный поиск

Связанный поиск- Отводы из нержавеющей стали

- фланец нержавеющий aisi 316

- OEM плиты 2507

- Китай 321 Стальная труба из нержавеющей стали Поставщики

- из никеля 201

- плиты 2205 заводы

- 904L Фланец из нержавеющей стали

- фланцы нержавеющей стали aisi 304

- Пластины 2205 Производитель

- Китай 316L Стальная труба из нержавеющей стали Поставщики