плиты S32750 заводы

Когда говорят про S32750, многие сразу думают про коррозионную стойкость, но мало кто понимает, как именно технологические нюансы на производстве влияют на реальные характеристики готовых плит. Вот с этим и разберёмся.

Технологические сложности при производстве

На нашем заводе с дуплексными сталями работаем уже лет десять, и S32750 всегда была сложной в прокатке. Помню, как в 2018 году пришлось полностью перестраивать режимы термообработки - стандартные 1040°C не давали нужного соотношения феррита и аустенита. Пришлось экспериментировать в диапазоне °C, и это только один пример.

Особенно проблемными были торцевые трещины при горячей прокатке. Мы тогда с коллегами из JN Special Alloy Technology Co., Ltd. обсуждали этот момент - на их производстве плиты S32750 аналогичные сложности возникали. Выяснилось, что нужно строже контролировать скорость охлаждения после литья слябов.

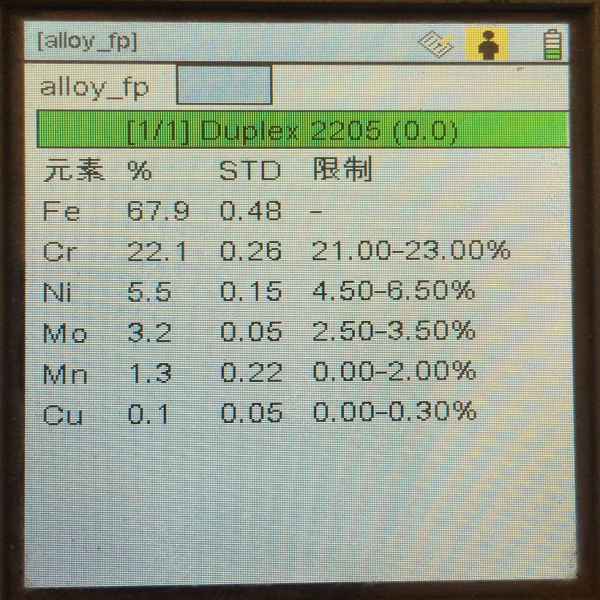

Сейчас на https://www.jnalloy.ru можно увидеть их подход к производству - они делают акцент на контроле химического состава в реальном времени. Мы переняли этот опыт, установили дополнительные спектрометры прямо на линии непрерывного литья.

Контроль качества - где чаще всего ошибаются

Многие производители до сих пор ограничиваются стандартными тестами на межкристаллитную коррозию, но для S32750 этого явно недостаточно. Мы ввели обязательный контроль содержания вредных фаз - сигма-фаза, хлориды, карбиды хрома.

Особенно важно проверять структуру после сварки - как-то раз получили рекламацию от заказчика именно из-за образования хрупких фаз в зоне термического влияния. Пришлось пересматривать всю технологию сварки.

Сейчас рекомендуем проводить дополнительные испытания на стойкость к точечной коррозии в хлоридсодержащих средах - для S32750 это критически важно. На сайте JN Special Alloy Technology правильно указывают необходимость испытаний в соответствии с ASTM G48 - мы тоже перешли на этот стандарт.

Особенности механической обработки

С обработкой плит S32750 всегда были сложности - материал твердый, вязкий. Помню, как в 2019 году испортили целую партию из-за неправильно подобранных режимов резания. Инструмент тупился буквально за несколько проходов.

После этого случая мы разработали специальные рекомендации по скоростям резания и подачам. Например, для фрезерования рекомендуем не более 120 м/мин при подаче 0,15-0,25 мм/зуб. Но это сильно зависит от конкретного оборудования.

Интересно, что у китайских коллег из JN Special Alloy Technology Co., Ltd. подход к механической обработке оказался очень похожим. Видимо, с такими материалами все приходят к сходным решениям независимо от географии производства.

Вопросы снабжения и логистики

С сырьём для S32750 всегда непросто - нужен очень чистый никель, молибден высокой чистоты. Мы долго искали надежных поставщиков, пока не наладили сотрудничество с несколькими металлургическими комбинатами.

Особенно сложно с контролем содержания азота - его должно быть 0,24-0,32%, но разные партии сырья дают разброс. Приходится постоянно корректировать шихтовку.

В этом плане у JN Special Alloy Technology явно налажен хороший контроль входящего сырья - судя по стабильности характеристик их продукции. Мы даже переняли у них систему входного контроля с дополнительным анализом на следовые элементы.

Перспективы развития производства

Сейчас рассматриваем возможность внедрения технологии контролируемого охлаждения после прокатки - это должно улучшить структурную однородность плит S32750. Но оборудование дорогое, пока считаем экономическую целесообразность.

Также изучаем опыт зарубежных коллег по производству толстолистового проката - для морских применений требуются плиты толщиной до 150 мм, а у нас пока максимум 100 мм.

На www.jnalloy.ru вижу, что они уже освоили производство плит до 200 мм - значит, технически это возможно. Будем перенимать опыт, возможно, организуем совместные разработки.

Практические рекомендации по применению

За годы работы накопили достаточно практического опыта по применению S32750 в разных отраслях. Например, для химического аппаратостроения важно дополнительное испытание на стойкость в конкретных технологических средах.

Для морских применений обязательно проверяем сопротивление кавитационной эрозии - стандартные испытания не всегда отражают реальные условия эксплуатации.

Судя по ассортименту продукции на JN Special Alloy Technology, они тоже столкнулись с необходимостью адаптации материала под конкретные условия работы. В их каталоге вижу специализированные исполнения для разных сред - правильный подход.

Выводы и дальнейшие планы

Производство плит S32750 продолжает развиваться, появляются новые технологические решения. Мы планируем модернизировать участок термообработки в следующем году - уже провели предварительные расчёты.

Также рассматриваем возможность расширения сотрудничества с JN Special Alloy Technology Co., Ltd. - их опыт в производстве дуплексных сталей действительно ценен.

В целом, рынок S32750 продолжает расти, и те производители, которые смогут обеспечить стабильное качество при оптимальной цене, останутся на плаву. Мы к этому стремимся, постепенно совершенствуя наши технологические процессы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из никеля 200

Пластина из никеля 200 -

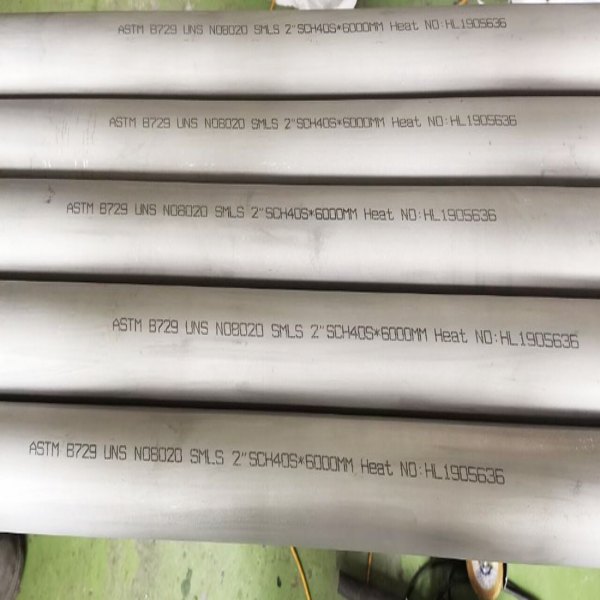

Труба из нержавеющей стали 347H

Труба из нержавеющей стали 347H -

Фитинги BW из супердуплексная сталь S32760

Фитинги BW из супердуплексная сталь S32760 -

Труба из нержавеющей стали 317L

Труба из нержавеющей стали 317L -

Фитинги BW из нержавеющей стали 316Lmod

Фитинги BW из нержавеющей стали 316Lmod -

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

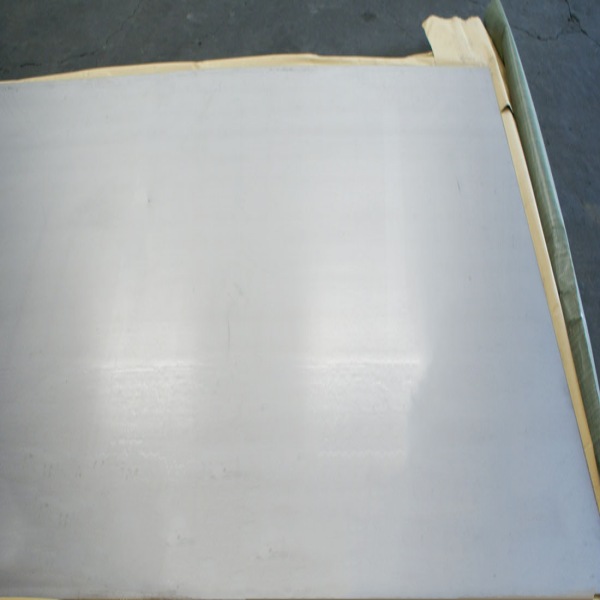

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Поковки из инконеля 601

Поковки из инконеля 601 -

Фланец из инколоя 825

Фланец из инколоя 825 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Труба из никеля 201

Труба из никеля 201

Связанный поиск

Связанный поиск- Китай Стальная труба из нержавеющей стали Поставщик

- S32760 Стальная труба из супердуплексной стали

- Китай 304 Стальная труба из нержавеющей стали заводы

- Трубопроводная арматура из инконеля 625

- Круглый стержень из хастеллойной стали X

- Китай Стальная плита из супердуплексной стали

- Китай 304l Стальная труба из нержавеющей стали продукты

- высокое ксчество плиты S31803

- плиты S31803 Поставщик

- Круглый стержень из никеля 201