плиты S32750 Производители

Когда ищешь плиты S32750, первое что бросается – десятки сайтов с шаблонными фразами про 'высокую коррозионную стойкость'. Но на практике состав сертификатов и реальные механические свойства часто расходятся. Особенно если брать партии из Азии без предварительного тестирования в независимой лаборатории.

Химический состав vs реальные характеристики

В теории S32750 должен содержать 24-26% Cr, 6-8% Ni и 3-4% Mo. Но вот история: в 2021 году мы получили партию от нового поставщика где молибден едва дотягивал до 2.8%. При этом сертификат был 'идеальным'. После резки на гидроабразиве края начали покрываться рыжими пятнами уже через две недели в морской атмосфере.

Сейчас всегда требуем химический анализ в присутствии нашего технолога. Особенно контролируем содержание азота – его падение ниже 0.24% сразу сказывается на стойкости к точечной коррозии. Кстати, у JN Special Alloy Technology Co., Ltd. в этом плане достаточно стабильные показатели, их последняя поставка в портовые конструкции показала Pitting Resistance Equivalent Number около 42.

Ещё нюанс – многие забывают про контроль ферритной фазы. Оптимально 45-55%, но если превышает 60% – резко падает ударная вязкость. Проверяем ферритометром на каждом листе, особенно в зонах сварных соединений.

Проблемы с геометрией

Толщина плит – отдельная головная боль. Заказывали как-то партию 12мм для химического реактора, а в накладной указали '12mm nominal'. Получили разброс от 11.5 до 13.2мм. Пришлось делать дополнительную механическую обработку, что увеличило стоимость проекта на 18%.

Сейчас всегда указываем точные допуски по ГОСТ 19903 или EN 10029. Кстати, на https://www.jnalloy.ru в спецификациях четко прописывают эти параметры, что экономит время на переговорах.

Кривизна – бич недорогих производителей. Для аппаратов высокого давления допуск не более 1мм на погонный метр, но некоторые поставщики пытаются списать это на 'естественную деформацию при термообработке'. Принимаем только после проверки на поверенной плите с индикатором.

Особенности обработки

Резка S32750 – та еще задача. Пробовали плазменную резку – по краям выгорает молибден. Гидроабразив с абразивом Garnet 80 Mesh дает приемлемый результат, но скорость всего 80мм/мин для толщины 20мм.

Со сваркой еще интереснее. После неправильного режима получаем либо избыток феррита, либо межкристаллитную коррозию в зоне термического влияния. Сейчас используем только электроды E2594 с подогревом до 150°C и межпроходной температурой не выше 100°C.

Механическая обработка требует специального инструмента – обычные резцы для нержавейки быстро выходят из строя. Рекомендуем Sandvik Coromant GC1115 для черновой и GC2025 для чистовой обработки. Скорость резания не более 120 м/мин при подаче 0.2 мм/об.

Контроль качества на производстве

Ультразвуковой контроль выявляет расслоения которые не видны при визуальном осмотре. Особенно критично для сосудов давления. Стандартная практика – 100% контроль плит толщиной свыше 30мм.

Испытания на коррозию по ASTM G48 – обязательный этап. Но многие производители делают тест только на образцах-свидетелях, а не из тела плиты. Требуем проведения испытаний именно из зоны с максимальной толщиной.

Травление – показатель качества термообработки. Если после травления в 40% HNO3 появляются пятна – значит были нарушения при отжиге. У JN Special Alloy Technology в этом плане стабильная ситуация, их плиты проходят испытание без существенных дефектов поверхности.

Логистика и хранение

За 15 лет работы запомнился случай когда плиты хранили рядом с углеродистой сталью. В результате железная пыль вызвала точечную коррозию еще до начала эксплуатации. Теперь всегда требуем отдельного склада с климат-контролем.

Транспортировка – отдельная статья. При перевозке морским контейнером обязательно использование силикагеля для поглощения влаги. Некоторые поставщики экономят на этом, потом приходится делать пескоструйную обработку поверхностей.

Маркировка – кажется мелочью, но без четкой идентификации плавки невозможно отследить историю материала. Особенно важно для аттестованных производств где требуется полная прослеживаемость.

Ценообразование и рынок

Сегодня разброс цен на плиты S32750 достигает 40%. Но дешевый вариант почти всегда означает компромисс в качестве. Особенно с учетом того что стоимость сырья – никель и молибден – составляет около 65% конечной цены.

Колебания курсов валют сильно влияют на контракты с европейскими производителями. Поэтому часть заказов перевели на азиатских поставщиков с фиксированной ценой в долларах. Среди них JN Special Alloy Technology Co., Ltd. показывает достаточно стабильные поставки без резких скачков стоимости.

Сроки производства – от 4 до 8 недель в зависимости от толщины и термообработки. Тонкие плиты до 20мм обычно есть в наличии, а вот толстомеры свыше 80мм почти всегда под заказ.

Перспективы и альтернативы

В последнее время рассматриваем S32760 как альтернативу для особо агрессивных сред. Там выше содержание меди и вольфрама, но и цена на 15-20% выше.

Для менее ответственных конструкций иногда используем S32205 – экономия около 25%, но нужно тщательно считать коррозионную стойкость для конкретной среды.

Кстати, многие забывают что S32750 требует особого подхода при пассивации. Обычная азотная кислота не всегда дает нужный результат, лучше использовать цитратные растворы с последующей обработкой щавелевой кислотой.

В целом рынок плит S32750 стабилизировался, появились проверенные производители которые дорожат репутацией. Главное – не гнаться за минимальной ценой и всегда проводить входной контроль. Как показывает практика, экономия на качестве материала всегда выходит боком на этапе эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из хастеллоя X

Фланец из хастеллоя X -

Фланцы из нержавеющей стали 304L

Фланцы из нержавеющей стали 304L -

Прутки из монель 400

Прутки из монель 400 -

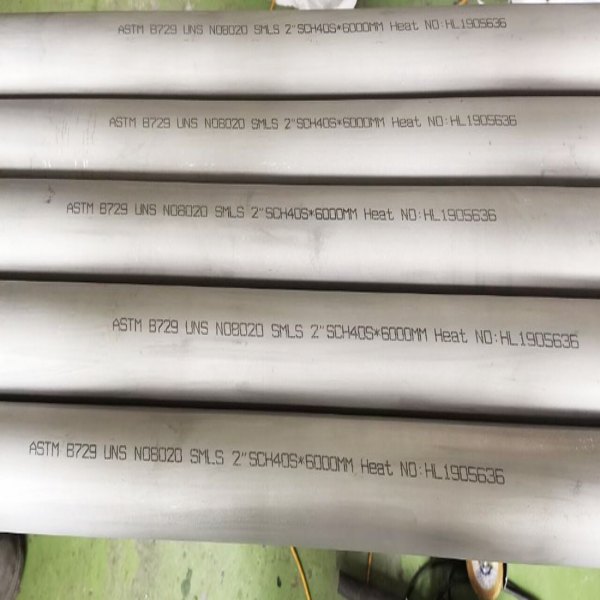

Труба из сплава 20

Труба из сплава 20 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

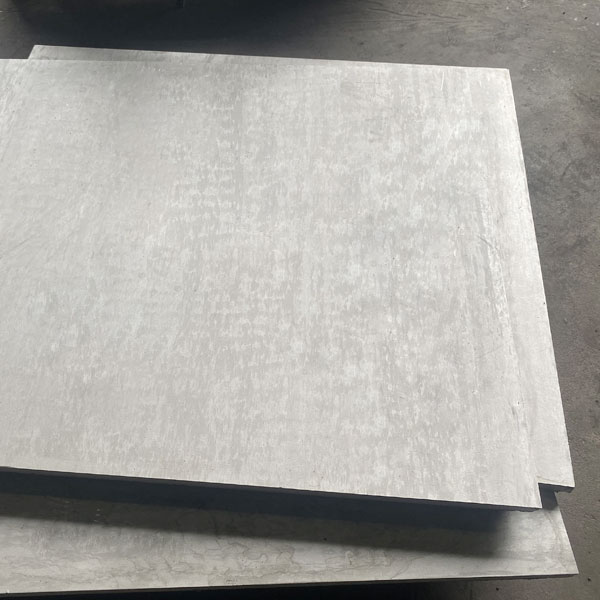

Пластина из нержавеющей стали 347

Пластина из нержавеющей стали 347 -

Пластина из нержавеющей стали 316H

Пластина из нержавеющей стали 316H -

Фитинги BW из нержавеющей стали 304L

Фитинги BW из нержавеющей стали 304L -

Фланцы из нержавеющей стали 316LN

Фланцы из нержавеющей стали 316LN -

Фланец из хастеллоя C276

Фланец из хастеллоя C276 -

Прутки из хастеллоя C2000

Прутки из хастеллоя C2000